La metalización química de los plásticos hace posible la fabricación de productos industriales y productos semiacabados como filtros de luz, placas de circuitos impresos, catalizadores, placas de galvanoplastia y mucho más. La metalización puede mejorar la resistencia de los plásticos al estrés mecánico, la humedad y las altas temperaturas. Además, las piezas que usan una combinación de plástico y metal pesan significativamente menos que el metal.

- Características tecnológicas de la metalización.

- Características de la creación de recubrimientos galvánicos.

- Propiedades adhesivas de los materiales

- Metalización al vacío

- Metalización en casa

- Revestimiento de cobre

- Plateado

Características tecnológicas de la metalización.

El cobre se usa con mayor frecuencia como superficie de subcapa para la galvanoplastia. La capa de cobre desempeña el papel de amortiguador para el plástico, lo que estabiliza las tensiones que son inevitables con una diferencia significativa en los coeficientes de tensión térmica de estos materiales diferentes.

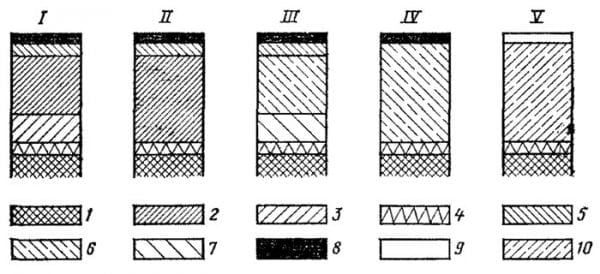

La capa inferior está adicionalmente cromada o niquelada como se indica en la figura a continuación.

Explicaciones para la figura:

- Plástico.

- Capa de cobre brillante.

- Capa de cobre cepillado.

- Deposición química de metal.

- Capa de níquel brillante.

- Capa de níquel semibrillante.

- Capa de níquel cepillado.

- Capa de cromo brillante.

- Capa de conversión.

- Capas metálicas cepilladas y brillantes.

Las características estructurales de las composiciones aplicadas a la subcapa de recubrimiento eléctricamente conductora pueden variar significativamente. Podemos hablar de películas brillantes, aligeradas, de terciopelo, ennegrecidas, patinadas y de otros tipos. La tarea de las películas no es solo mejorar la apariencia de los productos. Por ejemplo, los recubrimientos niquelados extienden la vida de los plásticos. El hecho es que el níquel es capaz de comprimir plástico, fortaleciendo significativamente este material.

Para crear un recubrimiento galvánico, se necesita un electrolito. Hay diferentes tipos de electrolitos utilizados, que incluyen:

- revestimiento de cobre brillante;

- electrolitos para niquelado;

- composiciones especiales sobre la base de las cuales se crean recubrimientos de tipo terciopelo o recubrimientos intercalados con partículas sólidas.

También se utilizan otros metales, como el estaño o el zinc. Sin embargo, antes de aplicar dichos metales, se requiere pasivación, después de lo cual aparece una película en la superficie (con o sin color). Tales películas protegen el material del óxido o la placa.

La metalización química de los plásticos se caracteriza por el hecho de que las subcapas metálicas no tienen una alta conductividad eléctrica. En cualquier caso, la conductividad es menor que en el caso del electrolito. Por lo tanto, durante la deposición electroquímica, la densidad de la corriente aplicada debe ser insignificante, de 0,5 a 1 amperio por decímetro cuadrado. Si la densidad es mayor, se producirá un efecto bipolar, que conducirá a la disolución del recubrimiento cerca del lugar donde hay contacto con la suspensión conductora.

En algunos casos, para evitar la disolución del recubrimiento, se aplica cobre o níquel a la capa metálica depositada químicamente. Y esto se hace con una baja densidad de corriente eléctrica, pero las capas posteriores se aplican en el modo habitual.

al contenido ↑

Características de la creación de recubrimientos galvánicos.

La capa galvánica, en primer lugar, garantiza la resistencia del metal a los procesos de corrosión. Durante galvanización Las partes están en electrolitos densos. Por lo tanto, para que la operación sea exitosa, se cuelgan agentes de ponderación especiales en las piezas.

al contenido ↑Los recubrimientos electrochapados difieren de los metálicos en que se necesitará una cantidad mucho mayor de contactos para crearlos. El proceso de galvanizado de plásticos también se caracteriza por la complejidad de la fase preparatoria, ya que en este caso es más difícil asegurar una buena adhesión.

Propiedades adhesivas de los materiales

La adhesión caracteriza la calidad de la adhesión entre elementos de diferentes tipos (en este caso estamos hablando de la adhesión entre metal y plástico). La fuerza de adhesión entre los recubrimientos de metal y plástico debe ser de entre 0,8 y 1,5 kilonewtons por metro (pelado) e igual a 14 megapascales (tracción). La máxima adhesión posible lograda por los medios tecnológicos modernos es de aproximadamente 14 kilonewtons por metro.

Las cualidades adhesivas de los materiales se encuentran entre los fenómenos más complejos. Baste decir que no existe una teoría unificada que responda completamente a todas las preguntas sobre la adhesión de materiales diferentes entre sí.

Desde el punto de vista de la ciencia química, la adhesión es una relación química entre diferentes tipos de cuerpos. Se pueden ver interacciones químicas en superficies plásticas. En tales superficies hay grupos funcionalmente activos que entran en contacto con metales o recubren superficies metálicas con óxidos.

El enfoque molecular interpreta la adhesión como consecuencia de la presencia de fuerzas intermoleculares en la superficie de la interfase, la interacción de dos polos o la aparición de enlaces de hidrógeno. Esto explica, por ejemplo, la adhesión de películas de polietileno grabadas en húmedo después del secado.

Desde el punto de vista de la teoría eléctrica, las cualidades adhesivas surgen debido al hecho de que cuando un par de cuerpos interactúan, aparece una doble capa eléctrica. Como resultado, esta capa no permite que los cuerpos se alejen unos de otros, ya que las fuerzas electrostáticas de atracción mutua de diferentes cargas funcionan.

Según la teoría difusa (la más ampliamente aceptada), la adhesión se produce debido a las interacciones intermoleculares, que se manifiestan especialmente durante la penetración mutua de las moléculas en las capas superficiales. En este momento, aparece una cierta capa intermedia, como resultado de lo cual existe una falta de un borde obvio entre los materiales.

Y finalmente, la teoría mecánica explica la adhesión mediante la adhesión del ancla de las partes metálicas que sobresalen en los huecos de la superficie plástica. Tales depresiones son muy pequeñas en el área (varios micrómetros), sin embargo, cuando el metal depositado por un método químico ingresa a ellas, aparecen los llamados bloqueos mecánicos.

Otros parámetros afectan la adhesión, incluidos los siguientes:

- características de resistencia del plástico;

- la presencia de reacciones favorables de grupos químicamente activos en una superficie plástica;

- la presencia de estimulantes de adhesión, que de otro modo se llaman promotores (compuestos de cromo y estaño, plastificantes);

- la ausencia de anti-promotores que impiden el fortalecimiento o incluso destruyen la capa intermedia;

- la estructura del metal depositado químicamente, así como los parámetros en los que se produce esta deposición.

Metalización al vacío

La tecnología consiste en rociar plástico con nicromo o aluminio utilizando una aspiradora. La aplicación de metal a plástico mediante vacío se lleva a cabo en una cámara especial.La técnica se usa ampliamente para aplicar una película de metal a varias superficies, por ejemplo, piezas de automóviles, accesorios de plástico, accesorios de plomería, equipos de iluminación, etc. Para proteger el metal, se utilizan pinturas y barnices especiales, caracterizados por una mayor dureza y resistencia a la humedad.

Metalización en casa

Se conocen varias técnicas para la aplicación automática de metal sobre un revestimiento de plástico. El más asequible de ellos es el químico. En este caso, no se necesita equipo especial.

al contenido ↑Los metales utilizados son plata y cobre. La película resultante tendrá un grosor de solo unas pocas micras, pero le dará a la base un aspecto hermoso con un brillo metálico.

Revestimiento de cobre

Antes de procesar, lije bien y desengrase la superficie. Si la pieza tiene protuberancias (defectos), reduzca cuidadosamente a nada. Vierta abrasivo sobre la superficie y limpie la superficie con un hisopo. Si se trata de poliacrilatos, para el desengrase necesitará una solución de sosa cáustica, en la que la parte se remoja durante 24 horas. Se recomienda usar gasolina para desengrasar poliamidas.

Cuando el producto está desgrasado, lo lavamos en agua destilada y luego, durante un minuto, lo mantenemos en una solución al medio por ciento de cloruro de estaño y ácido clorhídrico (40 gramos por litro). Este proceso se llama sensibilización. Su propósito es obtener una película de hidróxido de estaño sobre plástico.

Después de la sensibilización, activamos la superficie. Para hacer esto, durante 3-4 minutos, sumerja la parte en una solución de nitrato de plata (2 gramos de plata por litro y 20 gramos de alcohol etílico por litro). A continuación, colocamos el producto en una solución que consta de los siguientes componentes:

- carbonato de cobre - 200 gramos por litro;

- glicerina (90%) - 200 gramos por litro;

- soda cáustica (20%) - 1 litro;

La temperatura de la solución debe ser de 18-25 grados. Tiempo de procesamiento: 60 minutos.

al contenido ↑Plateado

Realizamos el procesamiento preliminar del plástico de la misma manera que en el caso del cobre: lijar y aplicar un abrasivo. Lavamos la superficie con agua y jabón, y luego con agua destilada.

Desengrase el producto con esta solución:

- anhídrido de cromo - 100 gramos por litro;

- sulfato de hierro - 10 gramos por litro.

Después de desengrasar, lavar la pieza nuevamente en agua destilada. Realizamos la sensibilización en una solución de cloruro de estaño (2 gramos por litro). A continuación, colocamos el producto en una solución que incluye dichos componentes:

- nitrato de plata - 3 gramos por litro;

- soda cáustica - 3.5 gramos por litro;

- amoníaco (25%) - 8 mililitros por litro;

- glucosa - 2.5 gramos por litro.

La temperatura recomendada de la solución es de 18 a 25 grados. Tiempo de procesamiento: 60 minutos. Como resultado, debería aparecer una capa plateada uniforme y brillante. Si en algún lugar hay heterogeneidades, esto puede explicarse por un desengrase insuficiente de la superficie. En este caso, debe eliminar la plata aplicada y repetir el trabajo nuevamente.

Para eliminar la plata del plástico, necesitará esta solución:

- anhídrido de cromo - 10 gramos por litro;

- ácido sulfúrico - 3 gramos por litro.

Se recomienda procesar una película uniforme con una capa de barniz que protegerá el plástico. También es posible un tratamiento adicional de la superficie galvánica.

Hola, ¿es posible o no, tu forma de utilizar el revestimiento de cobre como capa conductora? Gracias

Hola, dígame, por favor, ¿es posible aplicar su método de plateado para películas de PET o BOPP?