Metoda de oxidare a oțelului este o acțiune care vizează formarea unei pelicule de oxid pe o suprafață metalică. Sarcina de oxidare este de a crea acoperiri care vor avea o funcție decorativă și protectoare. În plus, acoperiri dielectrice sunt formate pe structuri de oțel folosind oxidare.

- Caracteristici ale oxidării

- Mod chimic

- Oxidarea anodică

- Caracteristicile proceselor plasmatice și termice

- Auto-oxidare

- Protecția titanului și a aliajelor sale

- Protecție la suprafață argintie

- Protecție la suprafață din alamă

Caracteristici ale oxidării

Există mai multe moduri de oxidare:

- chimice;

- plasmă;

- termică;

- Electrochimică.

Mod chimic

Prin oxidare chimică se înțelege tratamentul suprafeței cu soluții speciale topite, nitrați, soluții cromatice, precum și alți agenți de oxidare. Ca urmare, este posibilă creșterea rezistenței la coroziune a metalului. Astfel de evenimente se desfășoară folosind formulări acide sau alcaline.

Oxidarea alcalină se realizează la temperaturi de 30-180 grade. Componenta principală a compozițiilor este alcalina și se adaugă foarte puțini oxidanți. După procedură, piesele sunt spălate și uscate. Uneori, după oxidare, se efectuează ungere.

Oxidarea acidului se realizează folosind mai mulți acizi (fosforice, clorhidrice, nitrice) și cantități mici de mangan. Regimul de temperatură al procesului este de 30-100 de grade.

Oxidarea chimică a acestor soiuri face posibilă obținerea unui film de bună calitate. Deși trebuie remarcat faptul că metoda electrochimică permite obținerea unor produse de calitate superioară.

Oxidarea la rece (înnegrirea) este, de asemenea, o tehnică chimică. Se realizează prin scufundarea părții în soluție cu spălare, uscare și ulei ulterioare. Ca urmare, la suprafață se formează o structură cristalină cu prezența fosfaților și ionilor. O caracteristică a tehnologiei este temperatura de funcționare relativ scăzută (15-25 grade Celsius).

Avantajele înnegririi în comparație cu oxidarea la cald:

- detaliile își schimbă ușor dimensiunile;

- consum de energie mai redus;

- nivel ridicat de securitate;

- fara fum;

- produsele au o culoare mai uniformă;

- tehnica permite oxidarea chiar a fontei.

Oxidarea anodică

Oxidarea electrochimică (tehnica anodică) se realizează într-un mediu electrolit lichid sau solid. Această abordare permite obținerea de filme de înaltă rezistență de următoarele tipuri:

- acoperiri cu un strat subțire (grosime - 0,1-0,4 microni);

- Izolatori electrici rezistenți la uzură (grosime - 2-3 microni);

- acoperiri de protecție (grosime 0,3-15 microni);

- straturi speciale de email (acoperiri emailate).

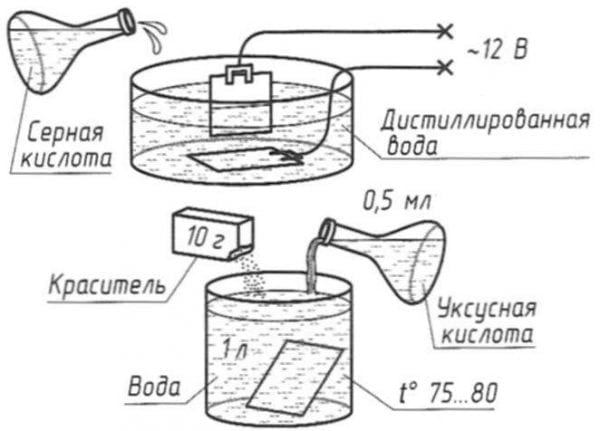

Anodizarea suprafeței părții oxidabile se realizează pe fundalul unui potențial pozitiv. O astfel de prelucrare trebuie efectuată pentru a proteja părțile microcircuitelor, precum și pentru a crea un strat dielectric pe semiconductori, oțel, aliaje metalice.

Atenție! Dacă este necesar, anodizarea poate fi efectuată independent, însă este necesar să respectăm cu strictețe reglementările de siguranță, deoarece în lucrare sunt utilizate elemente agresive.

Un caz special de oxidare electrochimică este oxidarea microarcului.Tehnica face posibilă realizarea de proprietăți decorative unice. Metalul capătă rezistență suplimentară la căldură și rezistență la procesele de coroziune.

Metoda microarc se caracterizează prin utilizarea curentului pulsat sau alternativ într-un mediu electrolit ușor alcalin. Astfel, este posibilă obținerea unei grosimi de acoperire în regiunea de 200-250 microni. Produsul finit după prelucrare devine similar cu cel ceramic.

Oxidarea microarcului poate fi, de asemenea, efectuată independent, cu toate acestea, este necesar un echipament adecvat. O caracteristică a procesului este siguranța sa pentru sănătatea umană. Acest fapt face ca tehnica să devină din ce în ce mai populară în rândul meșterilor de casă.

la conținut ↑Caracteristicile proceselor plasmatice și termice

Prin oxidare termică se înțelege formarea unei pelicule de oxid într-o vapori de apă sau în altă atmosferă care conține acid. În acest proces se caracterizează prin temperaturi ridicate.

Nu este posibilă efectuarea independentă a unei astfel de operațiuni, deoarece este necesar un cuptor special scump în cazul în care metalul este încălzit la 350 de grade. Cu toate acestea, în acest caz vorbim de oțeluri cu aliaj scăzut. În cazul oțelurilor cu aliaj mediu și aliat înalt, temperatura trebuie să fie și mai ridicată - în regiunea de 700 de grade. Durata totală a oxidării prin metode termice este de aproximativ o oră.

De asemenea, nu va fi posibilă reproducerea procesului plasmatic acasă. O astfel de oxidare se realizează într-o plasmă care conține oxigen la temperaturi scăzute. Mediul plasmatic în sine apare datorită descărcărilor de microunde și RF. Uneori este activat curentul direct. O caracteristică a tehnologiei este calitatea înaltă a produselor obținute. Prin urmare, oxidarea plasmatică este utilizată pentru a crea acoperiri de înaltă calitate pentru produsele critice, care includ:

- suprafețe de siliciu;

- semiconductori;

- fotocatozii.

Auto-oxidare

Metoda descrisă aici pentru crearea unui înveliș protector pe produsele din oțel este disponibilă tuturor. În primul rând, partea este curățată și lustruită. În continuare, oxizii trebuie îndepărtați de pe suprafață (decapitate). Decapitați partea pentru un minut folosind o soluție de acid sulfuric 5%. După scufundare, partea trebuie spălată în apă caldă și pasivată (fierbere de 5 minute într-o soluție de litru de apă obișnuită cu 50 de grame de săpun de rufe diluată în ea). Astfel, suprafața este pregătită pentru procedura de oxidare.

Succesiunea acțiunilor suplimentare:

- Luăm un recipient cu un strat de email. Nu trebuie zgâriat, nu trebuie ciobit.

- Turnați un litru de apă în recipient și adăugați 50 de grame de sodă caustică.

- Punem recipientul pe foc și încălzim soluția la aproximativ 150 de grade.

După 1,5 ore, partea poate fi îndepărtată - oxidarea este completă.

la conținut ↑Protecția titanului și a aliajelor sale

După cum știți, titanul este remarcabil pentru rezistența scăzută la uzură. Oxidarea titanului și a aliajelor pe baza acestuia crește calitățile de antifricție, îmbunătățește rezistența metalului la coroziune.

Ca urmare a aplicării unui strat protector, pe metal se formează pelicule de oxid groase (în intervalul 20–40 μm), care au proprietăți de absorbție sporite.

Structurile aliajelor de titan sunt tratate la o temperatură de 15-25 grade într-o soluție cuprinzând 50 grame de acid sulfuric. Densitatea curentului este de 1-1,5 amperi pe decimetru pătrat. Durata procedurii este de 50-60 minute. Dacă densitatea curentului depășește 2 Amperi pe decimetru pătrat, durata procesului se reduce la 30-40 de minute.

În timpul aplicării stratului protector, densitatea de curent recomandată este menținută în primele 3-6 minute, iar tensiunea în acest moment crește până la 90-110 V. La atingerea acestui indicator, densitatea curentului scade la 0,2 Amperi pe decimetru pătrat. Oxidarea continuă fără reglementări actuale. În timpul procesului, electrolitul este amestecat. Se folosesc catode de plumb sau oțel.

la conținut ↑

Protecție la suprafață argintie

Oxidarea argintului este o metodă de prelucrare a produselor din argint, timp în care suprafața este tratată chimic cu sulfură de argint. Grosimea stratului este de aproximativ 1 μm. Procedura se realizează în soluții de compuși cu sulf. Cea mai frecventă soluție este ficatul sulfuric.

În urma procesării, argintul capătă un aspect îmbătrânit. Culoarea sa este de la gri deschis la negru sau maro. În acest caz, grosimea stratului aplicat afectează intensitatea culorii. Puteți ajusta culoarea în timpul lustruirii metalului - bombele devin ușoare, iar golurile rămân mai întunecate. Contrastul vă permite să subliniați ușurarea produsului. Argintul oxidat este uneori confundat cu înnegrit, deși tehnica de tratare a suprafeței este diferită în aceste cazuri.

Protecție la suprafață din alamă

Oxidarea produselor din aramă și bronz indică faptul că parametrii filmelor de oxid și culoarea suprafețelor depind în mare măsură de componentele acestor aliaje. De exemplu, cu cantități egale de zinc și staniu în metalul de bronz, pelicula de oxid este dificil de format, dar când se adaugă plumb, calitatea filmului de oxid crește brusc. Când se tratează alama cu sulfură de amoniu, aliajele cu un nivel ridicat de zinc sunt mai greu de oxidat decât alama care conține nu mai mult de 10% zinc.

Formularea folosită de mult timp pe baza așa-numitului ficat sulfuric este acum modificată: acum, după dizolvarea cristalelor, i se adaugă sulfură de amoniu. Pe baza cantității de soluție, puteți obține o culoare diferită a filmului cu oxid: de la maro deschis la maro închis sau chiar negru. Mai mult, filmul este obținut de o calitate excelentă și o culoare uniformă.

De asemenea, se poate folosi o soluție de tiocarbonat de 10% pentru prelucrarea aliajelor. Cu toate acestea, soluția este utilizată numai pentru alamă și bronz cu un conținut scăzut de zinc.

Un alt mod de a proteja suprafața de bronz și de a face să pară atractiv este să folosească tioantimonatul de sodiu. Drept urmare, se obține un film acoperit uniform cu o nuanță roșiatică.

Oxidarea este un proces care necesită cunoaștere aprofundată a proceselor fizico-chimice și, de regulă, a echipamentelor scumpe. Cu toate acestea, cea mai simplă tehnologie pentru aplicarea unui film de protecție este disponibilă tuturor, este suficient să urmați instrucțiunile simple descrise în acest articol.

Aparent, autorii nu au făcut ceea ce au scris despre acestea: apa fierbe la 100 de grade, dizolvând 50 de grame de hidroxid de sodiu în 1 litru. apă nu o încălziți la 140 de grade