Lassen zijn verantwoordelijk voor de integriteit van de metalen structuur. In het bijzonder moet de verbinding sterk genoeg zijn, bestand tegen roest, vocht. Lasnaden zijn ontworpen om deze uitdagingen aan te gaan.

- Verwerkingsmethoden

- Warmtebehandeling

- Warmtebehandelingsapparatuur

- Warmtebehandelingsmethoden

- Bewerking

- Chemische behandeling

Verwerkingsmethoden

Er zijn drie methoden waarmee lasverbindingen worden beschermd:

- Warmtebehandeling. Dankzij deze methode is het mogelijk om restspanningen in het materiaal als gevolg van laswerkzaamheden te verwijderen. Warmtebehandeling wordt uitgevoerd volgens een van twee technologieën: lokaal, wanneer alleen de verbinding zelf wordt opgewarmd of gekoeld, of algemeen - het hele deel wordt onderworpen aan warmtebehandeling.

- Bewerking. In dit geval is het de taak om resterende slakken te verwijderen en de betrouwbaarheid van de verbinding te verifiëren. Een typisch voorbeeld van machinaal bewerken is met een hamer op een naad tikken of strippen. Als de slak niet wordt verwijderd, kan er corrosie ontstaan.

- Chemische behandeling. Het aanbrengen van beschermende coatings op de verbinding is een van de manieren om corrosieprocessen aan te pakken. De meest betaalbare optie voor chemische bescherming is de behandeling van de naad met een primer en vernis- en verfmateriaal.

Hieronder houden we ons meer bezig met lasbeschermingstechnologieën.

naar inhoud ↑Warmtebehandeling

Naast het verminderen van restspanningen van het metaal, maakt warmtebehandeling het mogelijk om de volgende doelen te bereiken:

- om de structuur van de naad en door warmte beïnvloede zones beter aan te passen aan de invloed van externe factoren;

- optimaliseren van de fysieke en operationele eigenschappen van het materiaal, met name verhoging van de weerstand tegen roest, hittebestendigheid, enz.

Warmtebehandeling van lasverbindingen omvat het gedurende een bepaalde tijd verwarmen van de lasverbinding of al het metaal tot een gegeven temperatuur. Vervolgens is er kunstmatige koeling, die ook wordt uitgevoerd volgens een specifiek scenario.

naar inhoud ↑Warmtebehandelingsapparatuur

Vier soorten technologische apparatuur kunnen worden gebruikt voor de warmtebehandeling van gewrichten:

- Inductie apparaten. Inductieverwarming wordt vaak gebruikt tijdens leidingen. De essentie van deze methode is het gebruik van koperen smoorspoelen, inclusief multicore koperen kabel met luchtkoeling. Bij het monteren van de spoel in de buis moet rekening worden gehouden met de afstand tussen de buis en de spoel. Algemene regel: hoe groter de kloof tussen de objecten, hoe slechter de kracht van de apparatuur wordt gebruikt.

- Flexibele weerstandsverwarmers. Deze methode wordt beschouwd als een van de meest handige en betaalbare methoden voor het verwerken van lassen.

- Moffelovens. Bij het werken met dit type apparatuur moet speciale aandacht worden besteed aan de uniformiteit van de verwarming van de verbinding, die wordt bereikt door de excentrische installatie van het onderdeel in de oven.

- Verwarming op gas. Voor gasvlamverwarming worden lassen en speciale multi-vlam gasbranders gebruikt. Gasverwarmers zenden thermische energie uit als gevolg van de verbranding van een mengsel van brandbaar gas met zuurstof.

Apparatuur voor verwarming wordt geselecteerd op basis van installatievoorwaarden, de beschikbaarheid van een of ander type apparaat en andere omstandigheden.Verwarmingsapparatuur moet aan bepaalde eisen voldoen: duidelijk vastlassen met lassen, een niet te grote massa hebben en zorgen voor een uniforme verwarming van de verbinding, zowel in breedte als lengte.

Om warmteverlies te verminderen, worden alle soorten warmte-isolatoren gebruikt bij de warmtebehandeling van lasverbindingen.

Thermische isolatie moet hittebestendig zijn met lage warmtegeleiding, sterk, maar tegelijkertijd flexibel, slijtvast en veilig in gebruik.

naar inhoud ↑Warmtebehandelingsmethoden

Verschillende methoden voor warmtebehandeling van lasverbindingen zijn bekend:

- Voorverwarmen. Het wordt zowel vóór het lassen als tijdens het lassen van onderdelen gebruikt. Dit type warmtebehandeling wordt gebruikt in lasstructuren van koolstofarm staal. Metaal warmt op tot 150-200 graden Celsius.

- Hoog vakantie. De techniek bestaat uit het verwarmen van het materiaal tot 650-750 graden Celsius (de specifieke temperatuurindicator is afhankelijk van de staalkwaliteit). De temperatuur wordt 5 uur gehandhaafd. De technologie stelt u in staat om stress met 80% te verminderen, evenals de weerstand van het materiaal tegen mechanische stress te verhogen en de elasticiteit ervan te vergroten.

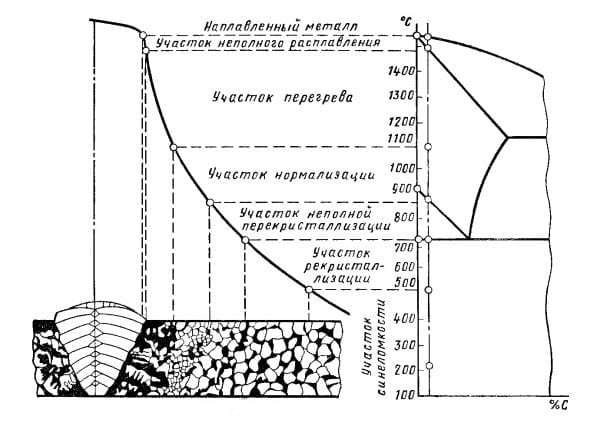

- Normalisatie Toegepast op koolstof en laaggelegeerde staalsoorten. Een vergelijkbare warmtebehandeling van de verbinding wordt uitgevoerd bij temperaturen van 950 graden Celsius. Aan het einde van verwarming worden blootstelling en koeling uitgevoerd onder omgevingsomstandigheden. Normalisatie maakt het mogelijk om de korreligheid van het metaal te verminderen, stress te verminderen en verhoogt ook de sterkte van de naad.

- Austenisatie. Het is een verharding van een lasverbinding door deze te verwarmen tot een temperatuur van 1070 graden en hoger. Het onderdeel wordt 60 minuten verwarmd en vervolgens wordt snel kunstmatige koeling uitgevoerd. De techniek wordt veel gebruikt voor het blussen van austenitische staalsoorten. Het resultaat van austenisatie is de verhoogde elasticiteit van de lasverbinding.

- Stabilisatie. Stabiliserende gloeiing verschilt van austenisatie door een lagere temperatuur en een kortere metaalblootstellingstijd.

- Thermische rust. De technologie bestaat uit het verwarmen van de las tot 250-300 graden Celsius. Vervolgens wordt het metaal in een voorverwarmde toestand gehouden. Als gevolg van de procedure wordt het niveau van diffuse waterstof in de lasverbinding verlaagd en worden interne spanningen verminderd.

De keuze van de methode waarmee de warmtebehandeling van lasverbindingen wordt uitgevoerd, hangt af van de fysisch-chemische eigenschappen van het staal (bepaald door de kwaliteit ervan). Van bijzonder belang is het voldoen aan technologische vereisten, anders is er een verslechtering van de kwaliteit van de lasverbinding.

Belangrijkste parameters om te overwegen bij het uitvoeren van lokale warmtebehandeling:

- breedte van het verwarmde gedeelte;

- uniformiteit van verwarming langs de wanddikte en de breedte van het verwarmde gedeelte;

- bewaarperiode;

- koelsnelheid.

Bewerking

De mechanische verwijdering van lasonvolkomenheden wordt uitgevoerd met een staalborstel. U kunt de taak aanzienlijk vereenvoudigen en het reinigen verbeteren als u een draagbaar slijpapparaat of een slijpmachine met een kroonblad gebruikt. In plaats van een mondstuk kan ook een schuurwiel worden gebruikt.

Met mechanische reiniging kunt u de volgende defecten van de lasverbinding verwijderen:

- schaal;

- bramen;

- oxiden;

- gevolgen van de haast.

Ondanks de eenvoud en goedkoopheid van de technologie, zijn er een aantal nuances met betrekking tot de keuze van de spuitmonden, waarvan de kennis ons in staat stelt beter werk te verrichten:

- Allereerst moet u een slijpwiel kiezen uit een geschikt materiaal.Een aluminium zirkonaatwiel is het meest geschikt voor mechanische reiniging. Het voordeel van dit materiaal is dat het ten eerste corrosieprocessen uitlokt en ten tweede dat aluminiumzirconaat sterker is dan aluminiumoxide, waarvan ook sommige soorten mondstukken worden gemaakt.

- De bloemblaadjes van de slijpschijf moeten op de stofcomponent zitten. De stof is betrouwbaarder en beter bestand tegen zware belastingen in vergelijking met papier, dat soms op de bloembladen als basis wordt gebruikt. Dergelijke spuitmonden kosten echter veel meer analogen op papierbasis. De hogere kosten van stofmondstukken zijn gerechtvaardigd en zullen hun vruchten afwerpen met zulk agressief werk met betrekking tot het materiaal als slijpverbindingen.

- De grootte van de schuurkorrel is afhankelijk van het soort werk dat wordt uitgevoerd. Heel vaak kunnen bij het reinigen van verbindingen sproeiers met verschillende korrelgroottes nodig zijn. Daarom wordt aanbevolen om verschillende soorten sproeiers tegelijk aan te schaffen.

- Als u de naad kwalitatief wilt reinigen, zijn verschillende korrelgroottes eenvoudig nodig, omdat het slijpen wordt uitgevoerd met een geleidelijke verandering van de spuitopeningen voor kleinere korrels. Grote schaal wordt bijvoorbeeld verwijderd door grove spuitmonden, maar fijn slijpen gebeurt door fijnmazige spuitmonden. Afwerking penetratie wordt uitgevoerd door de beste korrel. Nozzles moeten opeenvolgend worden gewijzigd - niet meer dan één maatpas is toegestaan. Als het echter gaat om het creëren van een spiegelachtige glans van een lasverbinding, mag geen enkele maat worden gemist.

- Voor het verwerken van voegen die zich op moeilijk bereikbare plaatsen (holtes, randen, gaten) bevinden, worden speciale apparaten gebruikt - bramen geïnstalleerd in de molen. Er is een breed assortiment saaie frezen in verschillende maten en vormen, dus het kiezen van de juiste configuratie is niet moeilijk.

Chemische behandeling

De beste resultaten bij het verwerken van lasverbindingen worden bereikt met een combinatie van mechanische en chemische middelen. Er worden twee methoden voor het werken met naden gebruikt: etsen en passiveren.

Ets wordt uitgevoerd vóór mechanisch slijpen. Om deze bewerking uit te voeren, worden chemische samenstellingen gebruikt die een uniforme coating verschaffen die corrosieve processen voorkomt. Bovendien kunt u met etsen plaatsen elimineren die zijn getroffen door weggelopen. Het feit is dat op dergelijke plaatsen een ophoping van nikkel en chroomoxiden is, waardoor het staal is geroest.

Op kleine delen van lasverbindingen wordt aanbevolen om te etsen door de samenstelling rechtstreeks op het te behandelen oppervlak aan te brengen. Als het onderdeel groot genoeg is of een complexe configuratie heeft, moet het in een container met een etsoplossing worden geplaatst. De verblijftijd van het metaal in de etsstroom wordt in elke situatie afzonderlijk berekend.

Wanneer het etsen is voltooid, is het de beurt van passivering. Het proces is het aanbrengen van een speciale compositie op een metaal, waardoor een film wordt gevormd. Deze beschermende coating voorkomt corrosie. Vanuit chemisch oogpunt kan passivering als volgt worden verklaard: oxiderende stoffen, die in wisselwerking staan met staal, verwijderen vrij metaal van het oppervlak, terwijl ze de vorming van een beschermende film activeren.

De chemische behandeling wordt voltooid door de lasverbindingen van de reagentia te reinigen. Spoelwater bevat veel giftige stoffen, zware metalen en zuren. Zuren worden geneutraliseerd met basen en vervolgens wordt de resterende vloeistof gefilterd. Verwijderen mag alleen in speciaal daarvoor bestemde gebieden in overeenstemming met de milieuwetgeving.