Anodiseren van aluminium (anodische oxidatie) is het proces waarbij een oxidelaag zich vormt op het oppervlak van een metaal. De hoofdtaak van de oxidecoating is het aluminiumoppervlak te beschermen tegen oxidatie als gevolg van de interactie van dit metaal met lucht. Anodiseren is bedoeld om de tijdens oxidatie gevormde film niet te vernietigen (deze heeft een beschermende functie), maar om deze duurzamer te maken. In dit opzicht is anodiseren vergelijkbaar met een methode zoals oxidatiepolijsten.

- Anodiseren technologie

- Voorbereidend proces

- Chemische behandeling

- Bevestiging

- Andere methoden van anodiseren

- Thuis anodiseren

- Voorbereiding oplossing

- Anodiseren

Anodische oxidatietechnologie wordt gebruikt om niet alleen aluminium en zijn legeringen, maar ook andere metalen te versterken. Oxidecoatings worden bijvoorbeeld gebruikt om titanium en magnesium te beschermen.

Naast het versterken van de oppervlaktelaag heeft anodiseren de volgende doelstellingen:

- gladmaken van verschillende oppervlaktefouten (spanen, krassen, enz.);

- verbetering van de kleefeigenschappen van het materiaal (verf hecht veel beter aan een oxidefilm dan aan blank metaal);

- het verbeteren van het uiterlijk van het metaal;

- waardoor het metaal verschillende decoratieve effecten krijgt (u kunt bijvoorbeeld een imitatie van goud, zilver en parels maken).

Anodiseren technologie

Het anodisatieproces kan in drie delen worden verdeeld:

- voorbereidend proces;

- chemische behandeling;

- bevestiging.

Voorbereidend proces

In dit stadium wordt het aluminiumprofiel mechanisch en elektrochemisch verwerkt. Bewerking verwijst naar het reinigen van metaal, het slijpen en ontvetten ervan. Vervolgens wordt het product eerst in een alkalische oplossing geplaatst voor etsen en vervolgens overgebracht naar zuur voor klaring. De voorbereiding is voltooid door het oppervlak te spoelen. Bovendien wordt het wassen meerdere keren uitgevoerd om zure stoffen volledig uit het metaal te verwijderen.

Chemische behandeling

Chemische oxidatie van aluminium is de verwerking van metaal in een elektrolyt. Oplossingen van verschillende zuren (zwavelzuur, chroomzuur, oxaalzuur, sulfosalicylzuur) worden als elektrolyten gebruikt. Soms wordt zout of organisch zuur aan de oplossingen toegevoegd.

De meest voorkomende elektrolyt is zwavelzuur. En toch wordt deze elektrolyt niet gebruikt voor het verwerken van producten met een complexe vorm, waarop zich kleine gaatjes of gaten bevinden. In dergelijke gevallen heeft chroomzuur de voorkeur. Maar oxaalzuur kan veelkleurige isolatielagen aanzienlijk verbeteren.

De kwaliteit van het proces is afhankelijk van verschillende componenten, waaronder concentratie, temperatuur en stroomdichtheid. Hoge temperaturen versnellen het anodiseren. Bovendien is de film zacht en zeer poreus gevormd. Als een harde coating vereist is, wordt een lagere temperatuur toegepast.

Chemische oxidatie van aluminium kan worden uitgevoerd bij temperaturen van nul tot plus 50 graden Celsius. De stroomdichtheid kan variëren van 1 tot 3 ampère per vierkante decimeter. De elektrolytconcentratie kan in het bereik van 10-20% liggen.

naar inhoud ↑Bevestiging

Na oxidatie ziet het metaal eruit als een poreus oppervlak (zelfs bij gebruik in de koude modus). Om het oppervlak sterk genoeg te maken, moeten deze poriën worden gesloten. Dit gebeurt op een van de volgende drie manieren:

- het product onderdompelen in heet zoet water;

- stoombehandeling;

- het plaatsen van metaal in de zogenaamde "koude oplossing".

Let op! Als het product wordt geverfd, is het fixeerproces niet nodig, omdat het verfmateriaal van nature de bestaande poriën zal vullen.

Er zijn drie soorten aluminiumoxidatieapparatuur:

- hoofd (baden);

- dienen (werkzekerheid);

- hulpstoffen (levering van producten aan het bad, bereiding, opslag, enz.).

Andere methoden van anodiseren

Naast de hierboven beschreven klassieke methode kunnen ook anodiseren met vaste, microarc- en kleuranodisatie worden gebruikt. Deze metaalverwerkingsmethoden zullen hieronder kort worden beschreven.

De taak van solide anodiseren is om een bijzonder duurzame microfilm te verkrijgen. De techniek wordt veel gebruikt in de vliegtuigindustrie, de automobielindustrie en de bouw. Een kenmerk van de technologie is dat er niet één, maar meerdere elektrolyten tegelijk bij betrokken zijn. Oxaalzuur, zwavelzuur, citroenzuur, wijnsteenzuur en boorzuur kunnen bijvoorbeeld in een enkel proces worden gebruikt. Tijdens anodisatie neemt de stroomdichtheid geleidelijk toe en door structurele veranderingen in de cellen krijgt de film een verhoogde sterkte.

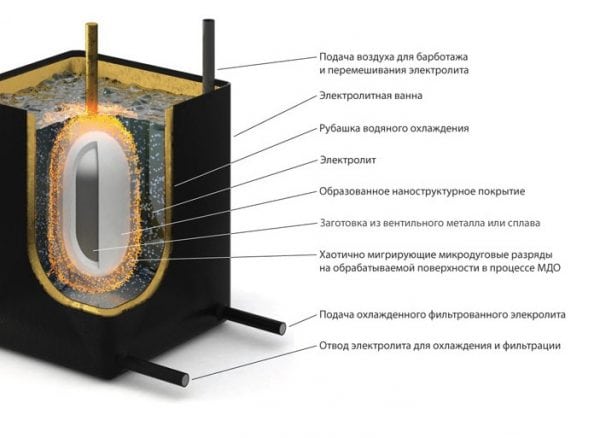

Microarc-oxidatie is een elektrochemisch proces waarbij het oppervlak van aluminium wordt geoxideerd en tegelijkertijd elektrische ladingen optreden tussen de anode en de elektrolyt. De techniek maakt het mogelijk om bijzonder hoogwaardige coatings te verkrijgen met een hoge mate van slijtvastheid en hechting.

Een andere manier om te anodiseren is kleur. Zoals de naam al aangeeft, is de hoofdtaak van het proces het wijzigen van de kleur van het onderdeel.

Er zijn vier manieren om kleuren te anodiseren:

- Adsorptie kleuring. Het wordt uitgevoerd door het product in een elektrolytbad onder te dompelen. Het is ook mogelijk om het onderdeel in een oplossing onder te dompelen met een kleurstof die is verhit tot een vooraf bepaalde temperatuur.

- Elektrolytische kleuring (een andere naam is zwart anodiseren). Eerst wordt een kleurloze film verkregen en vervolgens wordt het metaal in zure zoutoplossing gedompeld. Aan de uitgang kan de kleur van het product variëren van zwart tot een vage bronzen tint. Zwarte tinten aluminium zijn vooral in trek in de bouwsector.

- Interferentie kleuring. De technologie is vergelijkbaar met elektrolytische kleuring, maar door een speciale reflecterende laag te creëren, zijn de kleurtinten veel diverser.

- Integrale kleuring. De technologie is het mengen van elektrolyt met organische zouten.

naar inhoud ↑

Thuis anodiseren

Zelfanodiseren wordt bijna altijd uitgevoerd volgens de koude methode. De meeste bedrijven die soortgelijke diensten aanbieden, houden zich aan dezelfde technologie. De koude techniek wordt genoemd vanwege het feit dat tijdens het maken van een film geen hoge temperaturen nodig zijn: het werktemperatuurbereik ligt tussen -10 en +10 graden Celsius.

Voordelen van koud anodiseren:

- De oppervlaktelaag is vrij dik vanwege het feit dat de groei en oplossing van de oxidefilm vanaf de buiten- en binnenzijden verschillend zijn.

- De film is zeer duurzaam.

- Verwerkt metaal is zeer goed bestand tegen corrosie.

Het enige nadeel van de techniek is de moeilijkheid om het metaal verder te verven met materialen op basis van organisch materiaal. Het metaal krijgt echter in elk geval, ongeacht zijn eigenschappen, een natuurlijke kleur. Kleur kan variëren van olijf tot zwart of grijsachtig.

Voor het werk heeft u het volgende nodig:

- badkuipen (aluminium containers voor anodiseren, evenals een paar glazen of plastic - voor de vervaardiging van oplossingen);

- aluminium verbindingsdraden;

- 12 volt spanningsbron;

- reostaat;

- ampèremeter.

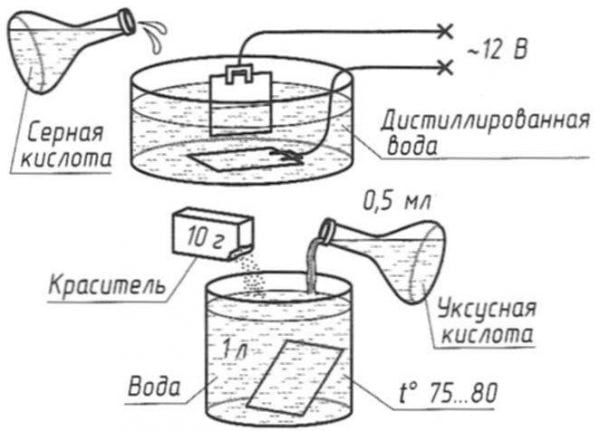

Voorbereiding oplossing

Zoals hierboven vermeld, is zwavelzuur de belangrijkste elektrolyt voor het anodiseren. Buiten de fabriek is het gebruik van een dergelijke elektrolyt echter gevaarlijk. Daarom wordt thuis meestal frisdrank gebruikt.

Oplossing voorbereiding:

- We bereiden 2 oplossingen - soda en zoutzuur. De componenten worden in containers met gedestilleerd warm water gegoten in een verhouding van 1 tot 9.

- Meng de oplossing goed en laat het brouwen.

- Laat de oplossing in een andere container lopen zodat er geen neerslag van soda terechtkomt. Het resultaat van anodisatie hangt in grote mate af van de zuiverheid van de oplossing.

Anodiseren

Allereerst moet u het onderdeel voorbereiden. De taak van het voorbereidingsproces is om het oppervlak schoon te maken, te slijpen en te ontvetten voordat het wordt geanodiseerd. Als het product geen zichtbare defecten verwijdert, kan de resulterende film ze niet verbergen, omdat de dikte niet groter is dan 1/20 mm. Net voor het anodiseren, meng beide oplossingen in één kom.

De anodiseerbak moet groot genoeg zijn zodat het onderdeel er volledig in kan worden ondergedompeld. Bovendien moet het onderdeel worden bevestigd om de bodem van de schalen niet te raken. Om dit te doen, kunt u het rek of een andere optie gebruiken - naar eigen inzicht. Je moet ook goed nadenken over de kwestie van het repareren van het onderdeel, omdat na anodiseren op de plaatsen van fixatie er sporen zullen zijn.

Stroom wordt minimaal 30 minuten geleverd. De noodzaak om het anodiseren te voltooien, wordt aangegeven door een verandering in de kleur van het onderdeel. Wanneer het onderdeel klaar is, schakelt u de spanning uit en verwijdert u het metaal uit het bad.

Spoel het werkstuk na verwijdering grondig uit. Om een hoogwaardig resultaat te garanderen, plaatst u het metaal gedurende 15 minuten in een mangaanoplossing. Daarna spoelen we het onderdeel eerst in warm en daarna in koud water. Droog vervolgens het metaal. Als de technologie niet wordt onderbroken, krijgt het product een lichtgrijze tint. Het kwalitatieve werk wordt aangegeven door een uniforme oppervlaktekleur, de afwezigheid van strepen en vlekken.

De laatste fase van het anodiseren is filmfixatie. Het is noodzakelijk om de microscopische poriën in de filmcoating te sluiten. Plaats het metaal hiervoor in een bak met gedestilleerd water en kook gedurende een half uur.

Indien gewenst kan een metalen oppervlak ook worden geverfd of gelakt. De verflaag wordt aangebracht door onderdompeling.

Het anodiseren van aluminium kan dus op verschillende manieren worden uitgevoerd. Thuis is echter alleen een behandeling met koud metaal met soda en zoutoplossingen beschikbaar. Het is ook vermeldenswaard dat, afhankelijk van technologische vereisten, ongeacht het type oplossing, er geen significant verschil is in de kwaliteit van de verkregen oppervlakken.