Kaedah pengoksidaan keluli adalah tindakan yang bertujuan untuk pembentukan filem oksida pada permukaan logam. Tugas pengoksidaan adalah untuk membuat lapisan yang akan membawa fungsi hiasan dan perlindungan. Di samping itu, lapisan dielektrik dibentuk pada struktur keluli yang menggunakan pengoksidaan.

- Ciri pengoksidaan

- Cara kimia

- Pengoksidaan anodik

- Ciri-ciri plasma dan proses terma

- Pengoksidaan diri

- Perlindungan titanium dan aloinya

- Perlindungan permukaan perak

- Perlindungan permukaan tembaga

Ciri pengoksidaan

Terdapat beberapa cara untuk mengoksidakan:

- kimia;

- Plasma

- terma;

- elektrokimia.

Cara kimia

Pengoksidaan kimia bermaksud rawatan permukaan dengan cecair khas, larutan nitrat, kromat, dan lain-lain agen pengoksida. Oleh itu, adalah mungkin untuk meningkatkan rintangan kakisan logam. Peristiwa sedemikian dilakukan menggunakan formulasi berasid atau alkali.

Pengoksidaan alkali dilakukan pada suhu 30-180 darjah. Komponen utama komposisi adalah alkali, dan sangat sedikit pengoksidaan ditambah. Selepas prosedur, bahagian-bahagian itu dibasuh dan dikeringkan. Kadang-kadang selepas pengoksidaan, oiling dijalankan.

Pengoksidaan asid dilakukan menggunakan beberapa asid (fosforik, hidroklorik, nitrik) dan sedikit mangan. Rejim suhu prosesnya adalah 30-100 darjah.

Pengoksidaan kimia varieti ini memungkinkan untuk mendapatkan filem yang berkualiti tinggi. Walaupun perlu diperhatikan bahawa kaedah elektrokimia membolehkan untuk mendapatkan produk yang berkualiti tinggi.

Pengoksidaan sejuk (gelap) juga merupakan teknik kimia. Ia dilakukan dengan mencelupkan bahagian ke dalam larutan dengan membasuh, pengeringan dan oiling selanjutnya. Akibatnya, struktur kristal terbentuk di permukaan dengan kehadiran fosfat dan ion. Ciri teknologi ini adalah suhu operasi yang agak rendah (15-25 darjah Celcius).

Kelebihan penembusan berbanding dengan pengoksidaan panas:

- Butiran hanya sedikit mengubah saiz mereka;

- penggunaan tenaga yang lebih rendah;

- tahap keselamatan yang tinggi;

- tiada wasap;

- produk mempunyai warna yang lebih seragam;

- teknik ini membolehkan besi tuang untuk dioksidakan.

Pengoksidaan anodik

Pengoksidaan elektrokimia (teknik anod) dijalankan dalam medium elektrolit cecair atau pepejal. Pendekatan ini membolehkan untuk mendapatkan filem-filem yang mempunyai kekuatan tinggi jenis-jenis berikut:

- lapisan dengan lapisan nipis (ketebalan - 0.1-0.4 mikron);

- penebat elektrik tahan haus (ketebalan - 2-3 mikron);

- salutan pelindung (ketebalan 0.3-15 mikron);

- lapisan enamel khas (lapisan enamel).

Menghidupkan permukaan bahagian yang teroksidasi dilakukan terhadap latar belakang potensi yang positif. Pemprosesan sedemikian perlu dilakukan untuk melindungi bahagian-bahagian mikrosirkuit, dan juga untuk membuat lapisan dielektrik pada semikonduktor, keluli, aloi logam.

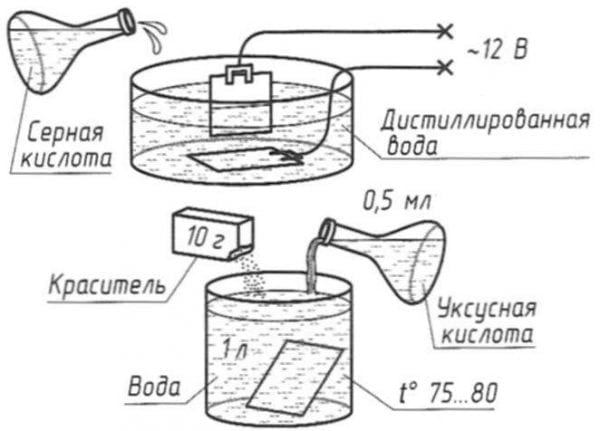

Beri perhatian! Sekiranya perlu, anodizing boleh dijalankan secara bebas, bagaimanapun, adalah perlu untuk mematuhi peraturan keselamatan secara ketat, kerana elemen agresif digunakan dalam kerja.

Satu kes khas pengoksidaan elektrokimia adalah pengoksidaan microarc.Teknik ini memungkinkan untuk mencapai sifat hiasan yang unik. Keuntungan logam meningkatkan ketahanan terhadap haba dan ketahanan terhadap proses kakisan.

Kaedah microarc dicirikan oleh penggunaan aliran pulsed atau alternating dalam medium elektrolit sedikit alkali. Oleh itu, adalah mungkin untuk mendapatkan ketebalan salutan di kawasan 200-250 mikron. Produk siap selepas pemprosesan menjadi serupa dengan penampilan seramik.

Pengoksidaan microarc juga boleh dijalankan secara bebas, bagaimanapun, peralatan yang sesuai diperlukan. Ciri proses ini adalah keselamatan untuk kesihatan manusia. Fakta ini menjadikan teknik ini semakin popular di kalangan pengrajin rumah.

untuk kandungan ↑Ciri-ciri plasma dan proses terma

Pengoksidaan terma bermaksud pembentukan filem oksida dalam wap air atau atmosfera lain yang mengandungi asid. Dalam proses ini dicirikan oleh suhu tinggi.

Tidak mungkin untuk menjalankan operasi seperti ini, kerana relau mahal yang mahal diperlukan di mana logam dipanaskan hingga 350 darjah. Walau bagaimanapun, dalam kes ini kita bercakap tentang keluli aloi rendah. Dalam kes keluli sederhana aloi aloi dan tinggi, suhu perlu lebih tinggi - di rantau 700 darjah. Jumlah masa pengoksidaan dengan kaedah termal adalah kira-kira satu jam.

Juga, tidak mungkin untuk menghasilkan semula proses plasma di rumah. Pengoksidaan sedemikian dilakukan dalam plasma yang mengandungi oksigen suhu rendah. Media plasma itu sendiri timbul akibat ketuhar gelombang mikro dan RF. Kadangkala arus terus diaktifkan. Ciri teknologi ini adalah kualiti produk yang diperolehi. Oleh itu, pengoksidaan plasma digunakan untuk menghasilkan salutan berkualiti tinggi pada produk kritikal, yang termasuk:

- permukaan silikon;

- semikonduktor;

- photocathodes.

Pengoksidaan diri

Kaedah yang diterangkan di sini untuk membuat salutan pelindung pada produk keluli tersedia untuk semua orang. Pertama, bahagian itu dibersihkan dan digilap. Seterusnya, oksida mestilah dikeluarkan dari permukaan (putar). Menekan bahagian tersebut seminit menggunakan larutan asid sulfurik 5%. Selepas mencelupkan, bahagiannya mesti dibasuh dalam air suam dan dilepaskan (5 minit mendidih dalam penyelesaian satu liter air biasa dengan 50 gram sabun cair dicairkan di dalamnya). Oleh itu, permukaan disediakan untuk prosedur pengoksidaan.

Urutan tindak lanjut:

- Kami mengambil bekas dengan salutan enamel. Ia tidak boleh tercalar, ia tidak boleh terikat.

- Tuangkan satu liter air ke dalam bekas dan tambah 50 gram soda kaustik.

- Kami meletakkan bekas yang terbakar dan memanaskan penyelesaiannya sehingga kira-kira 150 darjah.

Selepas 1.5 jam, bahagian itu boleh dikeluarkan - pengoksidaan selesai.

untuk kandungan ↑Perlindungan titanium dan aloinya

Seperti yang anda tahu, titanium terkenal kerana rintangan haus yang rendah. Pengoksidaan titanium dan aloi berdasarkan ia meningkatkan kualiti anti-penuaan mereka, meningkatkan rintangan logam ke kakisan.

Hasil daripada penggunaan lapisan perlindungan, filem oksida tebal dibentuk pada logam (dalam lingkungan 20-40 μm), yang telah meningkatkan sifat penyerapan.

Struktur aloi titanium dirawat pada suhu 15-25 darjah dalam larutan yang terdiri daripada 50 gram asid sulfurik. Ketumpatan semasa adalah 1-1.5 ampere per persegi persegi. Tempoh prosedur adalah 50-60 minit. Sekiranya ketumpatan semasa melebihi 2 Amperes per kesuburan persegi, tempoh proses dikurangkan kepada 30-40 minit.

Semasa penggunaan lapisan perlindungan, ketumpatan arus yang disyorkan dikekalkan untuk 3-6 minit pertama, dan voltan pada masa ini meningkat kepada 90-110 V. Apabila mencapai penunjuk ini, ketumpatan arus berkurangan kepada 0.2 Amperes bagi kesuburan persegi. Pengoksidaan berterusan tanpa peraturan semasa. Semasa proses itu, elektrolit bercampur. Katoda plumbum atau keluli digunakan.

untuk kandungan ↑

Perlindungan permukaan perak

Pengoksidaan perak adalah kaedah memproses produk perak, di mana permukaannya dirawat secara kimia dengan perak sulfida. Ketebalan lapisan adalah kira-kira 1 μm. Prosedur ini dijalankan dalam penyelesaian sebatian sulfur. Penyelesaian yang paling biasa adalah hati sulfur.

Hasil daripada pemprosesan, perak mendapat penampilan yang berumur. Warnanya adalah dari kelabu muda hingga hitam atau coklat. Dalam kes ini, ketebalan lapisan yang digunakan memberi kesan keamatan warna. Anda boleh menyesuaikan warna semasa penggilap logam - bulges menjadi cahaya, dan bulu-bulu menjadi lebih gelap. Kontras membolehkan anda menekankan kelegaan produk. Perak teroksidasi kadang kala keliru dengan berkurang, walaupun teknik rawatan permukaan berbeza dalam kes ini.

Perlindungan permukaan tembaga

Pengoksidaan tembaga dan produk gangsa menunjukkan bahawa parameter filem oksida dan warna permukaan sebahagian besarnya bergantung kepada komponen aloi ini. Sebagai contoh, dengan jumlah zink dan timah yang sama dalam logam gangsa, filem oksida sukar dibentuk, tetapi apabila memimpin ditambah, kualiti filem oksida meningkat dengan ketara. Apabila merawat tembaga dengan amonium sulfida, aloi dengan zink yang tinggi adalah lebih sukar untuk mengoksidasi daripada tembaga yang mengandungi tidak lebih daripada 10% zink.

Formulasi yang lama digunakan berdasarkan hati yang disebut sulfurik sekarang diubahsuai: sekarang, selepas kristal dibubarkan, amonium sulfida ditambah kepadanya. Berdasarkan jumlah penyelesaian, anda boleh mendapatkan warna yang berbeza dari filem oksida: dari coklat muda hingga coklat gelap atau hitam. Lebih-lebih lagi, filem itu diperolehi dengan kualiti yang sangat baik dan warna seragam.

Juga, penyelesaian thiocarbonate 10% boleh digunakan untuk memproses aloi. Walau bagaimanapun, penyelesaian ini hanya digunakan untuk tembaga dan gangsa dengan kandungan zink yang rendah.

Satu lagi cara untuk melindungi permukaan gangsa dan menjadikannya kelihatan menarik adalah menggunakan natrium thioantimonate. Akibatnya, filem bersalut seragam dengan warna merah kemerahan diperolehi.

Pengoksidaan adalah proses yang memerlukan pengetahuan mendalam tentang proses kimia-fizikal dan, sebagai peraturan, peralatan mahal. Walau bagaimanapun, teknologi yang paling mudah untuk memohon filem pelindung tersedia untuk semua orang, sudah cukup untuk mengikuti arahan ringkas yang diterangkan dalam artikel ini.

Rupa-rupanya, penulis tidak melakukan apa yang mereka tulis. Air mendidih pada 100 darjah, membubarkan 50 gram natrium hidroksida dalam 1 liter. air anda tidak panaskan hingga 140 darjah