Az acél oxidációjának módszere egy eljárás, amelynek célja egy fém felületén egy oxid film létrehozása. Az oxidáció feladata olyan bevonatok létrehozása, amelyek dekoratív és védő funkcióval bírnak. Ezen túlmenően az acélszerkezeteken oxidációval dielektromos bevonatokat képeznek.

- Az oxidáció jellemzői

- Kémiai úton

- Anódos oxidáció

- A plazma és a termikus folyamatok jellemzői

- Saját oxidáció

- A titán és ötvözetei védelme

- Ezüst felületvédelem

- Sárgaréz felületvédelem

Az oxidáció jellemzői

Az oxidációnak többféle módja van:

- kémiai;

- plazma;

- termikus;

- Elektrokémiai.

Kémiai úton

A kémiai oxidáció speciális olvadékkal, nitrát-, kromát-oldatokkal és más oxidálószerekkel történő felületkezelést jelent. Ennek eredményeként növelhető a fém korrózióállósága. Az ilyen eseményeket savas vagy lúgos készítményekkel hajtjuk végre.

Az alkáli oxidációt 30-180 fok hőmérsékleten hajtjuk végre. A kompozíciók fő alkotóeleme az alkáli, és nagyon kevés oxidálószert adnak hozzá. Az eljárás után az alkatrészeket mossuk és szárítjuk. Az oxidáció után néha olajoznak.

A savas oxidációt több sav (foszforsav, sósav, salétromsav) és kis mennyiségű mangán felhasználásával hajtják végre. A folyamat hőmérséklete 30-100 fok.

Ezen fajták kémiai oxidációja lehetővé teszi a jó minőségű film előállítását. Noha meg kell jegyezni, hogy az elektrokémiai módszer lehetővé teszi a magasabb minőségű termékek előállítását.

A hideg oxidáció (feketítés) szintén kémiai módszer. Ezt úgy végezzük, hogy az alkatrészt az oldatba merítjük, további mosással, szárítással és olajozással. Ennek eredményeként kristályos szerkezet alakul ki a felületen foszfátok és ionok jelenlétével. A technológia egyik jellemzője a viszonylag alacsony működési hőmérséklet (15-25 Celsius fok).

A feketés előnyei a forró oxidációval összehasonlítva:

- a részletek méretét csak kissé változtatják meg;

- alacsonyabb energiafogyasztás;

- magas szintű biztonság;

- nincs füst;

- a termékek egyenletesebb színűek;

- a technika lehetővé teszi akár az öntöttvas oxidálását is.

Anódos oxidáció

Az elektrokémiai oxidációt (anód technika) folyékony vagy szilárd elektrolit közegben hajtják végre. Ez a megközelítés lehetővé teszi a következő típusú nagy szilárdságú filmek előállítását:

- bevonatok vékony réteggel (vastagság - 0,1-0,4 mikron);

- kopásálló elektromos szigetelők (vastagság - 2-3 mikron);

- védőbevonat (vastagsága 0,3-15 mikron);

- speciális zománcrétegek (zománcbevonatok).

Az oxidálódó rész felületének eloxálását a pozitív potenciál hátterében végzik. Az ilyen feldolgozást a mikroáramkör egyes részeinek védelme, valamint a félvezetők, acél és fémötvözetek dielektromos rétegének létrehozása érdekében kell elvégezni.

Figyelem! Ha szükséges, az eloxálás önállóan elvégezhető, azonban szigorúan be kell tartani a biztonsági előírásokat, mivel agresszív elemeket használnak a munka során.

Az elektrokémiai oxidáció különleges esete a mikroark oxidáció.A technika lehetővé teszi egyedi dekorációs tulajdonságok elérését. A fém további hő- és korrózióállóságot nyer.

A mikrokark módszerét impulzusos vagy váltakozó áram felhasználása jellemzi enyhén lúgos elektrolitközegben. Így a bevonat vastagsága 200-250 mikron körül lehet. A késztermék a feldolgozás után hasonlóan néz ki, mint a kerámia.

A mikroarkk-oxidációt függetlenül is lehet végrehajtani, azonban megfelelő felszerelésre van szükség. A folyamat egyik jellemzője az emberi egészség biztonsága. Ez a tény teszi a technikát egyre népszerűbbé az otthoni kézművesek körében.

a tartalomhoz ↑A plazma és a termikus folyamatok jellemzői

A termikus oxidáció oxidréteg képződését jelenti vízgőzben vagy más, savot tartalmazó atmoszférában. Ebben a folyamatban a magas hőmérséklet jellemzi.

Ilyen műveletet nem lehet önállóan elvégezni, mivel egy speciális drága kemencére van szükség, ahol a fém 350 fokra melegszik. Ebben az esetben azonban az ötvözött acélokról van szó. Közepesen ötvözött és erősen ötvözött acélok esetén a hőmérsékletnek még magasabbnak kell lennie - 700 fok körül. A hőkezeléssel történő oxidáció teljes időtartama körülbelül egy óra.

Ezenkívül a plazmafolyamatot otthon nem lehet reprodukálni. Az ilyen oxidációt alacsony hőmérsékletű oxigéntartalmú plazmában hajtjuk végre. Maga a plazmaközeg mikrohullámú és RF-kisülések miatt merül fel. Néha az egyenáram aktiválódik. A technológia egyik jellemzője a kapott termékek magas minősége. Ezért a plazma oxidációt használnak a kritikus termékek kiváló minőségű bevonatainak létrehozására, amelyek magukban foglalják:

- szilikon felületek;

- félvezetők;

- fotókatódok.

Saját oxidáció

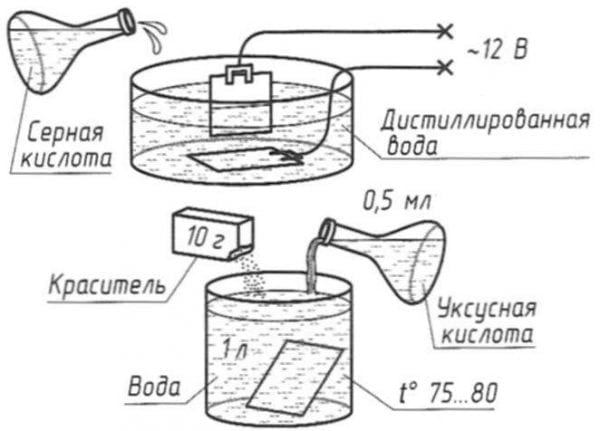

Az acéltermékek védőbevonatának létrehozására itt ismertetett módszer mindenki számára elérhető. Először az alkatrészt megtisztítják és csiszolják. Ezután az oxidokat el kell távolítani a felületről (dekapitálás). Az elegyet egy percig 5% -os kénsav-oldattal dekantáljuk. Mártás után az alkatrészt meleg vízben kell mosni és passziválni (5 perces forrásban egy liter rendes víz oldatában, 50 ml mosott szappannal hígítva). Így a felületet előkészítik az oxidációs eljáráshoz.

A további műveletek sorrendje:

- Vegyünk egy zománcozott bevonatú tartályt. Nem szabad megkarcolni, nem szabad feldarabolni.

- Öntsön egy liter vizet a tartályba, és adjon hozzá 50 g maró-nátrium-karbonátot.

- Tűzön tesszük a tartályt, és az oldatot kb. 150 fokra melegítjük.

1,5 óra elteltével az alkatrész eltávolítható - az oxidáció befejeződött.

a tartalomhoz ↑A titán és ötvözetei védelme

Mint tudod, a titán figyelemre méltó alacsony kopásállóságával. A titán és az azon alapuló ötvözetek oxidációja növeli súrlódási tulajdonságaikat, javítja a fém korrózióállóságát.

A védőréteg felvitele eredményeként vastag oxidrétegek képződnek a fémön (20–40 μm tartományban), amelyek fokozott abszorpciós tulajdonságokkal rendelkeznek.

A titánötvözetek szerkezeteit 15-25 fok hőmérsékleten kezeljük 50 g kénsavat tartalmazó oldatban. Az áram sűrűsége 1-1,5 amper / négyzetméter. Az eljárás időtartama 50-60 perc. Ha az áramsűrűség meghaladja a 2 A / négyzetmétert, akkor a folyamat időtartama 30–40 percre csökken.

A védőréteg felhordása során az ajánlott áramsűrűséget az első 3-6 percig tartják fenn, és a feszültség ebben az időben 90-110 V-ra növekszik. Ezen indikátor elérésekor az áramsűrűség 0,2 amperre csökken / négyzetméter. Az oxidáció a jelenlegi szabályozás nélkül folytatódik. A folyamat során az elektrolitot keverik. Ólom- vagy acélkatódokat használnak.

a tartalomhoz ↑

Ezüst felületvédelem

Az ezüst-oxidáció az ezüsttermékek feldolgozási módszere, amelynek során a felületet ezüst-szulfiddal kémiailag kezelik. A réteg vastagsága körülbelül 1 μm. Az eljárást kénvegyületek oldataiban hajtjuk végre. A leggyakoribb megoldás a kénmáj.

A feldolgozás eredményeként az ezüst öregedő megjelenést kap. Színe világosszürke-fekete vagy barna színű. Ebben az esetben az alkalmazott réteg vastagsága befolyásolja a szín intenzitását. A színt a fém csiszolása közben beállíthatja - a dudorok világossá válnak, az üregek pedig sötétebbek maradnak. A kontraszt lehetővé teszi, hogy hangsúlyozza a termék megkönnyebbülését. Az oxidált ezüstöt néha összekeverik a feketével, bár a felületkezelési technika ezekben az esetekben eltérő.

Sárgaréz felületvédelem

A sárgaréz és a bronztermékek oxidációja azt jelzi, hogy az oxidrétegek paraméterei és a felületek színe nagyban függ ezeknek az ötvözeteknek a komponenseitől. Például, ha a bronz fémben azonos mennyiségű cink és ón van, az oxidréteget nehéz kialakítani, de ólom hozzáadása esetén az oxidfilm minősége hirtelen javul. A sárgaréz ammónium-szulfiddal történő kezelésekor a magas cinktartalmú ötvözetek nehezebben oxidálódnak, mint a legfeljebb 10% cinket tartalmazó sárgaréz.

Az úgynevezett kénmájon alapuló, régóta használt készítményt módosítottuk: a kristályok feloldása után ammónium-szulfidot adunk hozzá. Az oldat mennyisége alapján az oxidfilm eltérő színű lehet: világosbarnától sötétbarnáig vagy akár feketeig is. Sőt, a film kiváló minőségű és egységes színű.

Ezenkívül 10% -os tiokarbonát-oldatot lehet alkalmazni az ötvözetek feldolgozására. Az oldatot azonban csak alacsony réztartalmú sárgarézhez és bronzhoz használják.

A bronz felületének védelme és vonzó megjelenésének másik módja a nátrium-tioantimonát használata. Ennek eredményeként egyenletesen bevont, vöröses árnyalatú film alakul ki.

Az oxidáció egy folyamat, amely a kémiai-fizikai folyamatok és általában drága berendezések alapos ismeretét igényli. A védőfólia felhordására szolgáló legegyszerűbb technológia azonban mindenki számára elérhető, elegendő a cikkben leírt egyszerű utasítások követése.

Nyilvánvaló, hogy a szerzők nem azt tették, amiről írták: A víz 100 fokon forr, 50 gramm nátrium-hidroxidot feloldva 1 literben. vizet nem melegít 140 ° C-ra