El método de oxidación del acero es una acción dirigida a la formación de una película de óxido sobre una superficie metálica. La tarea de la oxidación es crear recubrimientos que tengan una función decorativa y protectora. Además, los revestimientos dieléctricos se forman sobre estructuras de acero utilizando oxidación.

- Características de la oxidación.

- Forma química

- Oxidación anódica

- Características del plasma y procesos térmicos.

- Auto oxidación

- Protección del titanio y sus aleaciones.

- Protección de la superficie de plata

- Protección superficial de latón

Características de la oxidación.

Hay varias formas de oxidar:

- quimico

- Plasma

- térmica

- electroquímica

Forma química

La oxidación química significa el tratamiento superficial con fundidos especiales, soluciones de nitrato, cromato, así como otros agentes oxidantes. Como resultado, es posible aumentar la resistencia a la corrosión del metal. Tales eventos se llevan a cabo usando formulaciones ácidas o alcalinas.

La oxidación alcalina se lleva a cabo a temperaturas de 30-180 grados. El componente principal de las composiciones es el álcali, y se añaden muy pocos oxidantes. Después del procedimiento, las partes se lavan y secan. A veces, después de la oxidación, se lleva a cabo la lubricación.

La oxidación ácida se lleva a cabo utilizando varios ácidos (fosfórico, clorhídrico, nítrico) y pequeñas cantidades de manganeso. El régimen de temperatura del proceso es de 30-100 grados.

La oxidación química de estas variedades permite obtener una película de buena calidad. Aunque debe tenerse en cuenta que el método electroquímico permite obtener productos de mayor calidad.

La oxidación en frío (ennegrecimiento) también es una técnica química. Se lleva a cabo sumergiendo la pieza en una solución con más lavado, secado y lubricación. Como resultado, se forma una estructura cristalina en la superficie con la presencia de fosfatos e iones. Una característica de la tecnología es la temperatura de funcionamiento relativamente baja (15-25 grados Celsius).

Ventajas del ennegrecimiento en comparación con la oxidación en caliente:

- los detalles solo cambian ligeramente sus tamaños;

- menor consumo de energía;

- alto nivel de seguridad;

- sin humos;

- los productos tienen un color más uniforme;

- La técnica permite que incluso el hierro fundido sea oxidado.

Oxidación anódica

La oxidación electroquímica (técnica anódica) se lleva a cabo en un medio electrolítico líquido o sólido. Este enfoque permite obtener películas de alta resistencia de los siguientes tipos:

- recubrimientos con una capa delgada (espesor - 0.1-0.4 micras);

- aisladores eléctricos resistentes al desgaste (espesor - 2-3 micras);

- recubrimientos protectores (espesor 0.3-15 micras);

- capas especiales de esmalte (recubrimientos de esmalte).

El anodizado de la superficie de la parte oxidada se lleva a cabo en el contexto de un potencial positivo. Tal procesamiento debe llevarse a cabo para proteger partes de microcircuitos, así como para crear una capa dieléctrica en semiconductores, acero, aleaciones metálicas.

¡Presta atención! Si es necesario, la anodización se puede realizar de forma independiente, sin embargo, es necesario cumplir estrictamente con las normas de seguridad, ya que se utilizan elementos agresivos en el trabajo.

Un caso especial de oxidación electroquímica es la oxidación de microarcos.La técnica permite lograr propiedades decorativas únicas. El metal adquiere resistencia adicional al calor y resistencia a los procesos de corrosión.

El método de microarcos se caracteriza por el uso de corriente pulsada o alterna en un medio electrolítico ligeramente alcalino. Por lo tanto, es posible obtener un espesor de recubrimiento en la región de 200-250 micras. El producto terminado después del procesamiento se vuelve similar en apariencia a la cerámica.

La oxidación de microarcos también se puede llevar a cabo de forma independiente, sin embargo, se requiere un equipo apropiado. Una característica del proceso es su seguridad para la salud humana. Es este hecho el que hace que la técnica sea cada vez más popular entre los artesanos del hogar.

al contenido ↑Características del plasma y procesos térmicos.

La oxidación térmica significa la formación de una película de óxido en un vapor de agua u otra atmósfera que contiene ácido. En este proceso se caracteriza por altas temperaturas.

No es posible llevar a cabo tal operación de forma independiente, ya que se necesita un horno costoso especial donde el metal se calienta a 350 grados. Sin embargo, en este caso estamos hablando de aceros de baja aleación. En el caso de los aceros de aleación media y alta, la temperatura debería ser aún mayor, en la región de 700 grados. La duración total de la oxidación por métodos térmicos es de aproximadamente una hora.

Además, no será posible reproducir el proceso de plasma en casa. Dicha oxidación se lleva a cabo en un plasma que contiene oxígeno a baja temperatura. El medio de plasma en sí surge debido a las descargas de microondas y RF. A veces se activa la corriente continua. Una característica de la tecnología es la alta calidad de los productos obtenidos. Por lo tanto, la oxidación por plasma se usa para crear recubrimientos de alta calidad en productos críticos, que incluyen:

- superficies de silicio;

- semiconductores;

- fotocatodos

Auto oxidación

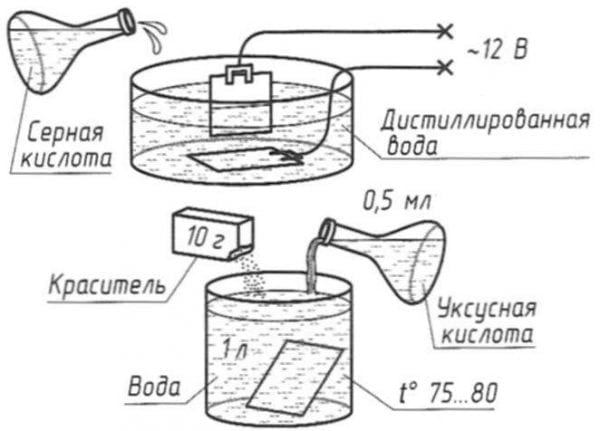

El método descrito aquí para crear una capa protectora en productos de acero está disponible para todos. Primero, la parte se limpia y se pule. A continuación, los óxidos deben eliminarse de la superficie (decapitar). Decapite la pieza durante un minuto con una solución de ácido sulfúrico al 5%. Después de sumergir, la parte debe lavarse en agua tibia y pasivarse (hervir durante 5 minutos en una solución de un litro de agua común con 50 gramos de jabón para ropa diluido). Por lo tanto, la superficie está preparada para el procedimiento de oxidación.

La secuencia de otras acciones:

- Tomamos un recipiente con una capa de esmalte. No debe rayarse, no debe astillarse.

- Vierte un litro de agua en el recipiente y agrégale 50 gramos de soda cáustica.

- Ponemos el recipiente en llamas y calentamos la solución a unos 150 grados.

Después de 1,5 horas, la parte se puede quitar: la oxidación se ha completado.

al contenido ↑Protección del titanio y sus aleaciones.

Como saben, el titanio destaca por su baja resistencia al desgaste. La oxidación de titanio y aleaciones basadas en él aumenta sus propiedades antifricción, mejora la resistencia del metal a la corrosión.

Como resultado de la aplicación de una capa protectora, se forman películas de óxido gruesas en el metal (en el rango de 20-40 μm), que tienen propiedades de absorción mejoradas.

Las estructuras de aleaciones de titanio se tratan a una temperatura de 15-25 grados en una solución que comprende 50 gramos de ácido sulfúrico. La densidad de corriente es de 1-1.5 amperios por decímetro cuadrado. La duración del procedimiento es de 50-60 minutos. Si la densidad de corriente excede los 2 amperios por decímetro cuadrado, la duración del proceso se reduce a 30-40 minutos.

Durante la aplicación de la capa protectora, la densidad de corriente recomendada se mantiene durante los primeros 3-6 minutos, y el voltaje en este momento aumenta a 90-110 V. Al alcanzar este indicador, la densidad de corriente disminuye a 0.2 Amperios por decímetro cuadrado. La oxidación continúa sin la regulación actual. Durante el proceso, el electrolito se mezcla. Se utilizan cátodos de plomo o acero.

al contenido ↑

Protección de la superficie de plata

La oxidación de plata es un método de procesamiento de productos de plata, durante el cual la superficie se trata químicamente con sulfuro de plata. El grosor de la capa es de aproximadamente 1 μm. El procedimiento se lleva a cabo en soluciones de compuestos de azufre. La solución más común es el hígado sulfúrico.

Como resultado del procesamiento, la plata adquiere un aspecto envejecido. Su color es de gris claro a negro o marrón. En este caso, el grosor de la capa aplicada afecta la intensidad del color. Puede ajustar el color durante el pulido del metal: las protuberancias se vuelven claras y los huecos permanecen más oscuros. El contraste le permite enfatizar el alivio del producto. La plata oxidada a veces se confunde con el ennegrecido, aunque la técnica de tratamiento de superficie es diferente en estos casos.

Protección superficial de latón

La oxidación de los productos de latón y bronce indica que los parámetros de las películas de óxido y el color de las superficies dependen en gran medida de los componentes de estas aleaciones. Por ejemplo, con cantidades iguales de zinc y estaño en el metal de bronce, la película de óxido es difícil de formar, pero cuando se agrega plomo, la calidad de la película de óxido aumenta drásticamente. Cuando se trata el latón con sulfuro de amonio, las aleaciones con un alto nivel de zinc son más difíciles de oxidar que el latón que no contiene más del 10% de zinc.

La formulación de larga duración basada en el llamado hígado sulfúrico ahora se modifica: ahora, después de que los cristales se disuelven, se le agrega sulfuro de amonio. Según la cantidad de solución, puede obtener un color diferente de la película de óxido: de marrón claro a marrón oscuro o incluso negro. Además, la película se obtiene de excelente calidad y color uniforme.

Además, se puede usar una solución de tiocarbonato al 10% para procesar aleaciones. Sin embargo, la solución solo se usa para latón y bronce con un bajo contenido de zinc.

Otra forma de proteger la superficie de bronce y hacer que se vea atractiva es usar tioantimonato de sodio. Como resultado, se obtiene una película recubierta uniformemente con un tinte rojizo.

La oxidación es un proceso que requiere un conocimiento profundo de los procesos químico-físicos y, por regla general, un equipo costoso. Sin embargo, la tecnología más simple para aplicar una película protectora está disponible para todos, es suficiente seguir las sencillas instrucciones descritas en este artículo.

Aparentemente, los autores no hicieron lo que escribieron: el agua hierve a 100 grados, disolviendo 50 gramos de hidróxido de sodio en 1 litro. el agua no la calientas a 140 grados