Epoxigyanták - univerzális oligomer anyag, amelyet vegyületek, kompozitok előállításához, valamint különféle felületek öntésére, valamint ragasztó, tömítőanyag előállításához használnak. A jótékony tulajdonságok egyedi kombinációjának köszönhetően az epoxi hasznos mind az iparban, mind a mindennapi életben. Az összes termékválaszték közül kiemelkedik az ED-20 epoxigyanta - olcsó, kiváló minőségű termék.

- Az ED-20 gyanta tulajdonságai és felhasználása

- Műszaki paraméterek

- Az anyag analógjai

- ED-8

- ED-16

- ED-22

- E-40

- Használati utasítás az ED-20-hoz

- Gyanta előkészítése

- Lágyító használata

- DBF lágyító

- DEG 1 és TEG 1 lágyítók

- Edző használata

- PEPA, THETA és DETA

- ETAL 45M

- Epoxi életképesség

- Különböző kötési minőség

- Csomagolás, tárolás és szállítás

- Biztonsági ED-20

Az ED-20 gyanta tulajdonságai és felhasználása

Az ED-20 epoxi-diane gyanta átlátszó, viszkózus folyadék, sárga, barnás színű, mechanikai szennyeződések és zárványok nélkül. Olvadékony reakcióképes termék difenil-propán és epiklórhidrin alapon. A márka gyantagyártója - FKP Plant őket. A Sverdlova számos más céget is gyárt. Az epoxicsoportok átlagos tömegszázaléka a gyantában 20%, tehát az anyag megnevezése.

Az ED-20-at különféle keményítőkkel kombinálják, bizonyos esetekben lágyítók hozzáadására van szükség (a késztermék merevségének csökkentése érdekében). A keményedés hideg és meleg lehet (szoba vagy megemelt hőmérsékleten), ez a folyamat nem igényel sajtolást és hőkezelő berendezést. Az ED-20 tulajdonságai a következők:

- a késztermék nagy sűrűsége, porozitása;

- kiváló keménység, mechanikai sérülésekkel szembeni ellenálló képesség, agresszív környezet, nedvesség;

- hőállóság;

- dielektromos és korróziógátló képességek;

- jó tapadás műanyag, fém, üveg, kerámia, fa, Kevlar, szénszál és sok más anyaggal;

- könnyű munka;

- alacsony zsugorodás, alacsony fajsúly.

Az epoxi széles körben használják a gazdaság különféle ágazataiban. Elektromos berendezések, számítógépek, elektronika, jachtok, csónakok, csónakok alkatrészeinek és burkolatainak javítására, bútorok - asztalok, székek gyártására használják.

Az ED-20 segítségével gyönyörű munkalapokat, divatáru és fürdőszoba termékeket készítenek. Az anyag kiválóan alkalmas építőiparban, gépiparban, repülőgépiparban és műszergyártásban. Használata falak burkolására és ömlesztett padlók létrehozására segíti a merész tervezési döntéseket.

Az ED-20 része a különféle festékeknek és lakkoknak - alapozók, impregnáló lakkok, zománcok, öntőkeverékek. Az epoxi alapján készítsen megerősített műanyagot, üvegszálot, üvegszálot.

a tartalomhoz ↑Műszaki paraméterek

Az epoxi-zselatinizációs idő 8 óra, a teljes kikeményedési idő 24 óra. A következő műszaki előírások szerepelnek a legmagasabb minőségű anyag leírásában:

- sűrűség hideg keményedés közben - 1110–1230 kg m3, meleg keményítéssel - 1200–1270;

- klórionok tömegaránya - 0,001%, elszappanosított klór - 0,3%;

- a hidroxilcsoportok tömegszázaléka - 1,7%, illékony anyagok - 0,2%;

- dinamikus viszkozitás - 13–20 PA / s;

- hőmérséklet-szabályozás a lágyuláshoz - legfeljebb 60 fok.

Az anyag analógjai

Az alkotóelemek, tulajdonságok és alkalmazások szerint számos hasonló epoxigyanta létezik az ED, TEG, KDA csoportokból. Szükség esetén kicserélhetik az ED-20-at. Az alábbiakban a leghíresebb gyanták találhatók.

ED-8

Az ED-8 epoxid a GOST 10587-84 szabvány szerint készül. Ez az ED-20-tal megegyező anyagok oldható olvadó oligomer terméke (difenil-propán és epiklórhidrin). A gyantát széles körben használják a repülésben, a hajógyártásban, a gépiparban, festékek és lakkok gyártásában, építkezésen, berendezések javításában és az elektronikában. Az epoxi kötőanyagként szolgál a megerősített műanyagokhoz is.

A fizikai-kémiai paraméterek szerint az ED-8 szintén kevés különbséget mutat az ED-20-tól. A klórionok és az elszappanosított klórtartalom hasonló, de a tömegben nem találhatók hidroxilcsoportok. A viszkozitás és a lágyulási pont azonos. A fő különbség az epoxicsoportok tömegrésze (8%) és a gélesedési idő (3 óra).

a tartalomhoz ↑ED-16

Az ED-16 epoxigyanta azonos tulajdonságokkal és felhasználásokkal rendelkezik, de eltérő számú epoxicsoportot tartalmaz - mintegy 16%. A termék viszkozitása alacsonyabb, mint az ED-20-on, ezért a gélesedés gyorsabban (kb. 4 óra) megy végbe. A szerszámot a ragasztócsukló nagy szilárdsági jellemzői jellemzik, de magasabb klórtartalommal rendelkezik.

a tartalomhoz ↑ED-22

Egy másik epoxi, amely epiklórhidrinre és difenilolpropánra vonatkozik, az epoxicsoportok aránya 22%. A tulajdonságok közül az ED-22 gyanta magasabb gélesedési ideje 18 óra, dinamikus viszkozitása 8-12 PA / másodperc.

E-40

Az E-40 epoxi gyártási technológiája kissé különbözik az ED márkanév létrehozásától. A terméket epiklórhidrin és difenil-propán lúgos közegben, toluol oldószer hozzáadásával történő kondenzációjával nyerik. Az eszköz nem olvadó állapotba kerülhet keményítők - polikarbonsavak, anhidridjeik, poliaminok - felhasználásával.

Az anyag tárgya magas védettségű zománcok előállítása, valamint lakkok és gitt készítése. Ezenkívül az E-40 félkész termékként szolgál más epoxik, ragasztók és öntési vegyületek gyártásához. A gyanta nagy plaszticitású, nedvességálló, polimerizált formájában nem reagál a közepesen agresszív savak, lúgok hatására.

a tartalomhoz ↑Használati utasítás az ED-20-hoz

A gyanta és az edző anyag keverésének eredménye nagyban függ azok arányától, környezeti feltételeitől, a tartályok előkészítésének minőségétől és számos különféle tényezőtől. A használati utasítás nem mindig lépésről lépésre történik, általában csak az összetevők pontos arányát és a polimerizációs folyamat alapvető követelményeit jelzi. Javasoljuk, hogy először vásárolja meg a gyártó által megadott folyadékkeményítőt (ha nem szerepel a készletben), és keverje össze a gyantával a lehető legkisebb adagokban. Ez lehetővé teszi az eredmény megtekintését és a következtetések levonását a helyes arányokról.

A gyanta kis mennyiségben történő keverése nem nehéz. Erre a célra a hidegkeményítési technológia ideális, ha minden munkát szobahőmérsékleten végeznek. Az epoxi nagy mennyiségű keverése elõtt el kell készíteni a gyanták melegítésére szolgáló edényeket, mivel a melegkezelés módszerét alkalmazzák. Az epoxidot vízfürdőben 50–55 fok hőmérsékletre hevítik, majd további munkát folytatnak gyorsított üzemmódban.

a tartalomhoz ↑Fontos figyelembe venni, hogy az edzőanyag hozzáadása után a polimerizációs reakció visszafordíthatatlan, nem állítható le, a környezeti hőmérséklet csökkentésével van lehetőség egy kicsit lelassulni. A helytelenül végrehajtott műveletek az epoxid egy részének elromlásához vezetnek, ezért minden számítást előre el kell végezni.

Gyanta előkészítése

A hideg keményítéshez nincs szükség speciális anyag előkészítésre. Forró módszerhez és az impregnálás (öntés) felgyorsításához ajánlott a termék mért részét melegíteni. Ehhez telepítsen egy vízfürdőt, és tegyen rá egy epoxi-gyantával ellátott tartályt. Fontos annak biztosítása, hogy egy csepp víz ne hatoljon be a tömegbe, ez tönkreteszi azt.Az anyagot nem szabad túlmelegedni, a reakció túl gyorsan megy végbe, és forralás közben a gyanta hanyatláshoz vezet. Optimális lesz a hőmérséklet legfeljebb 55 fokos melegítésre. Teljesen leengedheti a tartályt az anyaggal az edényekben forró vízzel, hagyja állni forró víz nélkül. Rendszeresen keverjük a keveréket az egyenletes melegítés érdekében.

a tartalomhoz ↑Tárolás vagy túllépés esetén az epoxid kristályosodhat. Gondoskodnod kell arról, hogy ne legyen kristálya, zavaros, különben erőteljes keverés közben +40 fokra melegítik. Ez elősegíti az anyag átláthatóságának visszaállítását.

Lágyító használata

Számos összetevő hozzáadása elősegíti az epoxid lágyítását. Miért van erre szükség? Ha a terméknek a jövőben nagy ütközésnek vagy más mechanikai terhelésnek kell ellenállnia, egy kar segítségével történő törési erőt, rugalmasságát növelni kell. Speciális lágyítók hozzáadása lehetővé teszi az ilyen terhelések részleges oltását. Ezen túlmenően javasoljuk bevezetésüket az illesztések rugalmasságának fokozására, ha az epoxidot kötéshez és öntéshez használják.

a tartalomhoz ↑DBF lágyító

A dibutil-ftalát vagy a DBP a legnépszerűbb lágyítószer az epoxidhoz, kis mennyiségben adják hozzá - a teljes mennyiség 2–5% -áig. Az eszköz képes megóvni a termékeket a fagyok, ütések és behatások ellen. A DBP különösen akkor javasolt, ha a PEPA és a TETA keményítõket használják. Az Etal 45M keményítő használatakor lágyító hozzáadása nem szükséges. A DBP hátrányát összetett vegyületnek nevezzük, amely gyantával van, tehát hosszú keverést kell folytatni hevítéssel.

a tartalomhoz ↑DEG 1 és TEG 1 lágyítók

A dietilénglikol, vagy a DEG1 önmagában epoxi, és alkalmas az ömlesztett anyag lágyítószerként való hígítására. Az ED-20 munkakoncentrációja 3–10% - minél több pénzt adunk hozzá, annál inkább hasonlít a műgyanta. A DEG-1 könnyen csatlakoztatható az epoxival, sokkal könnyebb használni, ha a színtelen nem fontos. A narancssárga árnyalat miatt ez a lágyító nem minden esetben megfelelő.

A TEG 1 tulajdonságaiban és felhasználásában hasonló a DEG 1-hez, de kissé viszkózusabb, barna vagy sárga színű. A kompozíció fő különbsége az, hogy a dietilénglikol helyett a TEG1 trietilénglikolt tartalmaz.

a tartalomhoz ↑Edző használata

Az edzőanyag az epoxigyanta polimerizációjának kémiai reakciójában teljes jogú résztvevő. A lágyítók hozzáadása után vezetik be a tömegbe. Az epoxi-forrás veszélyének csökkentése érdekében annak hőmérséklete az edzőszerrel való keveredéskor nem haladhatja meg a 30–40 fokot.

Általában 1 rész keményítőt vezetünk be 10 rész gyantára, de az arányok az igényektől függnek, például a készterméktől. Bizonyos esetekben elegendő a 20: 1 arány, máskor ellenkezőleg: 5: 1. A keményítőt nagyon lassan adagolják az ömlesztett anyaghoz, mivel a hőreakció túlmelegedést és a gyanta károsodását okozhatja. A gyors infúzió általában lavinaszerű folyamatot okoz, amikor a tömeg túlmeleged és azonnal lefagy. A túl sok keményítő és a magas kezdeti epoxi-hőmérséklet ugyanazokat a következményeket eredményezheti.

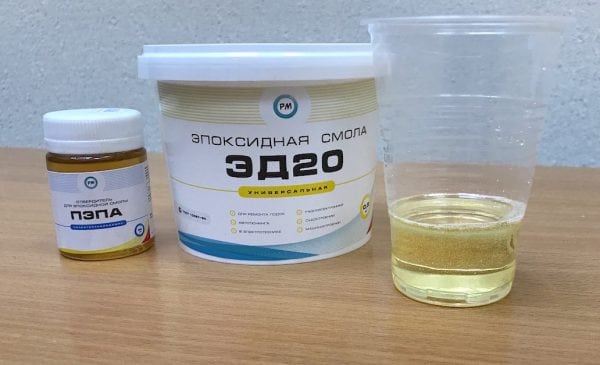

a tartalomhoz ↑PEPA, THETA és DETA

A polietilén-poliamin, vagy a PEPA egy olcsó és nagyon népszerű keményítő, szoba-hőmérsékleten vagy alacsony hőmérsékleten működik, nem igényli a kezdeti tömeg melegítését. A PEPA még a magas páratartalom mellett sem csökkenti tulajdonságait. Sárga, barna színű, néha kissé zöldes, etilén-aminok alapján. Az epoxi-oldathoz optimálisan hozzáadandó mennyiség 13,7%, fontos a 10-15% tartományba lépni.

A TETA-trietilén-tetramin egy másik jól ismert hagyományos keményítő, amely lehetővé teszi a gyanta előállítását + 15 ... + 25 fok hőmérsékleten.Hátrányai között szerepel a szag, az anyag toxicitása. Szükség van a legszigorúbb arányokra (a PEPA esetében ez nem olyan fontos).

A DETA keményítő ugyanabba az anyagcsoportba tartozik az epoxigyanták hideg polimerizációjához. Megkülönböztető jellemzője a levegő nedvesség és szén lefoglalása, ezért szorosan zárva kell tárolni. Az eszköz 1,5 órán belül megkeményíti a gyantát.

a tartalomhoz ↑ETAL 45M

Ennek az univerzális keményítőnek "előre meghatározott rugalmassága" van, ezért nem igényel lágyítók bevezetését. Konzisztenciája megközelíti magát az ED-20 gyantát, a keverés könnyű lesz. Az Etal 45M hozzáadásakor fellépő hőmérsékleti reakció kevésbé heves, ráadásul nem mérgező, nem okoz allergiát, kellemetlen szaga nélkül.

a tartalomhoz ↑Epoxi életképesség

Az élettartam az az időtartam, amely alatt a tömeg folyékony vagy viszkózus állapota megmarad az edző bevezetése után. Ebben az időszakban az epoxi alkalmas. A különböző gyanták, valamint az keményítők életképessége eltérő. Ez általában 30-60 perc.

a tartalomhoz ↑Amikor a PEPA-t hozzáadják az ED-20-hoz, az élettartama 30–50 perc, és a hőmérséklettől és az edzőanyag mennyiségétől függ. A teljes polimerizáció 24 órától több napig tart. Az Etal 45M esetében az életképesség háromszor nagyobb, és a teljes polimerizáció ugyanaz, ami a mester számára kényelmes.

Különböző kötési minőség

Az epoxi minősége az edző, lágyító márkájától függően változhat. Minél drágább és hatékonyabb adalékanyagokat használnak, annál inkább a késztermék felel meg a követelményeknek. Ezért ne takarítson meg és vásároljon a legolcsóbb töltőanyagokat.

Csomagolás, tárolás és szállítás

Az epoxi-gyantát 50–220 kg-os tartályokban (dobok), valamint kannákban és legalább 0,5 kg-os műanyag tartályokban csomagolják. Közlekedési eszközök a fedett szállításon. Az anyag tárolása megengedett + 15 ... + 40 fok hőmérsékleten, szorosan zárva, napfénytől távol. Ne tárolja savak és oxidálószerek közelében.

Biztonsági ED-20

Az ezzel a szerszámmal végzett munkát jól szellőző helyen vagy jó szellőzés mellett kell elvégezni. A védelemhez légzőkészüléket, védőszemüveget, kesztyűt, feszes ruházatot vagy kötényt kell használni. Az ED-20 nem robbanásveszélyes, de égve tűzbe kerül.

A gyanta veszélyességi foka az emberi test expozíciójának 2. osztályába tartozó anyagokra jellemző. Bőrrel való érintkezés esetén allergiás reakciók, dermatitis fordul elő. Az érintett területet szappannal kell mosni, alkohollal megdörzsölni, majd vazelinnel és ricinusolajjal megspírelni.

Köszönöm A gyantákkal és az keményítőkkel kapcsolatban minden világos.

A kérdés? Vettem az ed-20 pepa gyantát, 100: 10g keveréssel. +20 hőmérsékleten történő teszteléshez, és a képet 3mm-es farostlemezből töltöttem, egy nap telt el ... a felület tapadásra tapad ... hogyan lehet ezt elkerülni, vagy mi történt, vagy még mindig kiszárad ...

Köszönöm

Jó napot

Megtörténik. A kikeményedés időtartamát befolyásolja: alapos keverés (legalább 2-3 perc); szobahőmérséklet és páratartalom (alacsony hőmérsékleten és magas páratartalom mellett - lassabban); a kikeményedett felület vastagsága (minél vékonyabb a réteg, annál lassabb a keményedés).

A tollkeményítővel ellátott Ed20-et 1:10 arányban keverjük térfogat-, és nem súlyarányban. Az 1. szemnél: és egy melegítő gyufával ellenőrzik egy darab papíron. Kicsit forraljon és megszilárduljon. Akkor törni kell. Ha kis keményítő meghajlik. Ha eltörik, akkor a normák. Ha sok keményítő morzsolódik

Nem értek egyet kissé arányosan. Az én esetemben az ED-20 + PEPA keverék 10: 1 térfogatarányban nem megszilárdult. De 10: 1 tömegarányban, amely körülbelül 8: 1 térfogatot ad - jó eredménnyel megkeményedik. Kipróbálni kell kis mennyiségben.

Jó napot A megfelelő keményítési arány: 10/1 = ED-20 gyanta / PEPA keményítő.

Az ed-16 esetében az ed-20 a forró visszautasítás keményítője?

Jó napot

Van maleinsavanhidrid.

Alkalmas ékszerek gyártására? Ennek a gyantanak a barátnője egész raktárral rendelkezik. )))

Most kezdtem kipróbálni, de az Artline „kísérleteinek” szempontjából öröm a drága vásárlás. Legalább az első alkalom, hogy gyakoroljam, a medálok és a kulcstartóim túl veszélyesek?

Jó napot

Mint az epoxigyanták gyártásával foglalkozó szakember, azt akarom mondani, hogy a cikk jelentős pontatlanságokat tartalmaz az epoxigyanták minőségi mutatóinak leírásában.

A GOST 10587-84 szerint az ED-20 gyanta nem az E-16 és az ED-8 gyanta analógja. Minél nagyobb az epoxicsoportok tömegfrakciója, annál kevésbé viszkózus a gyanta. Tehát, ha összehasonlítjuk a cikkben megadott három gyantafajtát, akkor a legalacsonyabb viszkozitású gyanta ED-20, a legviszkózusabb, általában kemény, az ED-8. Ezért csak az ED-8 gyanta rendelkezik lágyulási ponttal.