Die chemische Metallisierung von Kunststoffen ermöglicht die Herstellung von Industrieprodukten und Halbzeugen wie Lichtfiltern, Leiterplatten, Katalysatoren, Galvanikrohlingen und vielem mehr. Die Metallisierung kann die Beständigkeit von Kunststoffen gegen mechanische Beanspruchung, Feuchtigkeit und hohe Temperaturen verbessern. Darüber hinaus wiegen Teile, die eine Kombination aus Kunststoff und Metall verwenden, erheblich weniger als Metall.

- Technologische Merkmale der Metallisierung

- Merkmale der Herstellung von galvanischen Beschichtungen

- Klebeeigenschaften von Materialien

- Vakuummetallisierung

- Metallisierung zu Hause

- Kupferbeschichtung

- Versilberung

Technologische Merkmale der Metallisierung

Kupfer wird am häufigsten als Unterschichtoberfläche zum Galvanisieren verwendet. Die Kupferschicht spielt die Rolle eines Dämpfers für Kunststoff, der die unvermeidlichen Spannungen mit einem signifikanten Unterschied in den thermischen Spannungskoeffizienten derartiger unterschiedlicher Materialien stabilisiert.

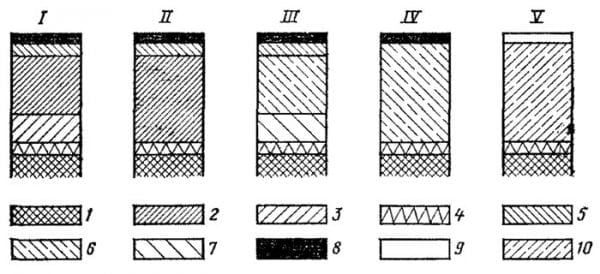

Die Unterschicht ist zusätzlich verchromt oder vernickelt, wie in der folgenden Abbildung angegeben.

Erläuterungen zur Abbildung:

- Kunststoff.

- Kupferglanzschicht.

- Gebürstete Kupferschicht.

- Chemisches Abscheidungsmetall.

- Nickelschicht glänzend.

- Halbglänzende Nickelschicht.

- Gebürstete Nickelschicht.

- Glanzchromschicht.

- Konvertierungsschicht.

- Gebürstete und glänzende Metallschichten.

Die strukturellen Merkmale der auf die elektrisch leitende Beschichtungsunterschicht aufgebrachten Zusammensetzungen können erheblich variieren. Wir können über Filme von glänzendem, aufgehelltem, Velours, geschwärztem, patiniertem und anderem Typ sprechen. Die Aufgabe von Filmen besteht nicht nur darin, das Erscheinungsbild von Produkten zu verbessern. Beispielsweise verlängern vernickelte Beschichtungen die Lebensdauer von Kunststoffen. Tatsache ist, dass Nickel Kunststoff komprimieren kann, wodurch dieses Material erheblich verstärkt wird.

Um eine galvanische Beschichtung zu erzeugen, wird ein Elektrolyt benötigt. Es werden verschiedene Arten von Elektrolyten verwendet, darunter:

- brillante Verkupferung;

- Elektrolyte zum Vernickeln;

- spezielle Zusammensetzungen, auf deren Grundlage Veloursbeschichtungen oder Beschichtungen mit festen Partikeln durchsetzt werden.

Andere Metalle wie Zinn oder Zink werden ebenfalls verwendet. Vor dem Aufbringen solcher Metalle ist jedoch eine Passivierung erforderlich, wonach ein Film auf der Oberfläche erscheint (mit oder ohne Farbe). Solche Filme schützen das Material vor Rost oder Plaque.

Die chemische Metallisierung von Kunststoffen ist dadurch gekennzeichnet, dass Metallunterschichten keine hohe elektrische Leitfähigkeit aufweisen. In jedem Fall ist die Leitfähigkeit geringer als im Fall von Elektrolyt. Daher sollte während der elektrochemischen Abscheidung die Dichte des angelegten Stroms vernachlässigbar sein - von 0,5 bis 1 Ampere pro Quadratdezimeter. Wenn die Dichte höher ist, tritt ein bipolarer Effekt auf, der zur Auflösung der Beschichtung nahe der Stelle führt, an der Kontakt mit der leitfähigen Suspension besteht.

In einigen Fällen wird Kupfer oder Nickel auf die chemisch abgeschiedene Metallschicht aufgebracht, um ein Auflösen der Beschichtung zu vermeiden. Dies geschieht bei einer geringen elektrischen Stromdichte, die nachfolgenden Schichten werden jedoch im üblichen Modus aufgebracht.

zum Inhalt ↑

Merkmale der Herstellung von galvanischen Beschichtungen

Die galvanische Schicht gewährleistet in erster Linie die Beständigkeit des Metalls gegenüber Korrosionsprozessen. Während Verzinkung Teile sind in dichten Elektrolyten. Damit die Operation erfolgreich ist, werden spezielle Gewichtungsmittel an die Teile gehängt.

zum Inhalt ↑Galvanisierte Beschichtungen unterscheiden sich von metallischen darin, dass eine viel größere Anzahl von Kontakten benötigt wird, um sie herzustellen. Der Prozess des Verzinkens von Kunststoffen ist auch durch die Komplexität der Vorbereitungsphase gekennzeichnet, da es in diesem Fall schwieriger ist, eine gute Haftung sicherzustellen.

Klebeeigenschaften von Materialien

Die Haftung kennzeichnet die Qualität der Haftung zwischen Elementen unterschiedlicher Art (in diesem Fall handelt es sich um die Haftung zwischen Metall und Kunststoff). Die Haftfestigkeit zwischen Metall- und Kunststoffbeschichtungen sollte zum Schälen zwischen 0,8 und 1,5 Kilonewton pro Meter liegen - zum Schälen und 14 Megapascal - zum Brechen. Die maximal mögliche Haftung, die mit modernen technologischen Mitteln erreicht wird, beträgt ungefähr 14 Kilonewton pro Meter.

Die Hafteigenschaften von Materialien gehören zu den komplexesten Phänomenen. Es genügt zu sagen, dass es keine einheitliche Theorie gibt, die alle Fragen bezüglich der Haftung unterschiedlicher Materialien untereinander vollständig beantworten würde.

Aus chemischer Sicht ist Adhäsion eine chemische Beziehung zwischen verschiedenen Körpertypen. Auf Kunststoffoberflächen sind chemische Wechselwirkungen zu erkennen. Auf solchen Oberflächen gibt es funktionell aktive Gruppen, die mit Metallen in Kontakt kommen oder Metalloberflächen mit Oxiden beschichten.

Der molekulare Ansatz interpretiert die Adhäsion als Folge des Vorhandenseins intermolekularer Kräfte auf der Interphasenoberfläche, der Wechselwirkung zweier Pole oder des Auftretens von Wasserstoffbrückenbindungen. Dies erklärt beispielsweise die Haftung von nassgeätzten Polyethylenfilmen nach dem Trocknen.

Aus Sicht der Elektrotheorie ergeben sich adhäsive Eigenschaften aufgrund der Tatsache, dass bei der Wechselwirkung eines Körperpaares eine doppelte elektrische Schicht auftritt. Infolgedessen erlaubt diese Schicht nicht, dass sich Körper voneinander entfernen, da die elektrostatischen Kräfte der gegenseitigen Anziehung verschiedener Ladungen wirken.

Nach der diffusen Theorie (die am weitesten verbreitete) erfolgt die Adhäsion aufgrund intermolekularer Wechselwirkungen, die sich besonders deutlich beim gegenseitigen Eindringen von Molekülen in die Oberflächenschichten manifestieren. Zu diesem Zeitpunkt erscheint eine bestimmte Zwischenschicht, wodurch eine offensichtliche Grenze zwischen den Materialien fehlt.

Und schließlich erklärt die mechanische Theorie die Haftung der hervorstehenden Metallteile in den Aussparungen auf der Kunststoffoberfläche durch Ankerhaftung. Solche Vertiefungen haben eine sehr kleine Fläche (mehrere Mikrometer). Wenn jedoch durch ein chemisches Verfahren abgeschiedenes Metall in sie eindringt, treten sogenannte mechanische Verriegelungen auf.

Andere Parameter beeinflussen die Haftung, einschließlich der folgenden:

- Festigkeitseigenschaften von Kunststoff;

- das Vorhandensein günstiger Reaktionen chemisch aktiver Gruppen auf einer Kunststoffoberfläche;

- das Vorhandensein von Adhäsionsstimulanzien, die auch als Promotoren bezeichnet werden (Chrom- und Zinnverbindungen, Weichmacher);

- das Fehlen von Anti-Promotoren, die die Verstärkung behindern oder sogar die Zwischenschicht zerstören;

- die Struktur des chemisch abgeschiedenen Metalls sowie die Parameter, bei denen diese Abscheidung erfolgt.

Vakuummetallisierung

Die Technologie besteht darin, Kunststoff mit Nichrom oder Aluminium im Vakuum zu besprühen. Das Aufbringen von Metall auf Kunststoff unter Verwendung von Vakuum erfolgt in einer speziellen Kammer.Die Technik wird häufig zum Aufbringen einer Metallfolie auf verschiedene Oberflächen verwendet, z. B. Autoteile, Kunststoffbeschläge, Sanitärarmaturen, Beleuchtungsgeräte usw. Zum Schutz des Metalls werden spezielle Farben und Lacke verwendet, die sich durch eine erhöhte Härte und Feuchtigkeitsbeständigkeit auszeichnen.

Metallisierung zu Hause

Es sind verschiedene Techniken bekannt, um Metall selbst auf eine Kunststoffbeschichtung aufzubringen. Das günstigste davon ist chemisch. In diesem Fall ist keine spezielle Ausrüstung erforderlich.

zum Inhalt ↑Die verwendeten Metalle sind Silber und Kupfer. Der resultierende Film ist nur wenige Mikrometer dick, verleiht der Basis jedoch ein schönes Aussehen mit metallischem Glanz.

Kupferbeschichtung

Vor der Verarbeitung gut schleifen und die Oberfläche entfetten. Wenn das Teil Ausbuchtungen (Defekte) aufweist, reduzieren Sie diese vorsichtig auf nichts. Gießen Sie Schleifmittel auf die Oberfläche und wischen Sie die Oberfläche mit einem Tupfer ab. Wenn es sich um Polyacrylate handelt, benötigen Sie zum Entfetten eine Natronlauge, in der das Teil 24 Stunden lang eingeweicht ist. Es wird empfohlen, Benzin zum Entfetten von Polyamiden zu verwenden.

Wenn das Produkt entfettet ist, waschen wir es in destilliertem Wasser und halten es dann eine Minute lang in einer halbprozentigen Lösung aus Zinnchlorid und Salzsäure (40 Gramm pro Liter). Dieser Vorgang wird als Sensibilisierung bezeichnet. Sein Zweck ist es, einen Film aus Zinnhydroxid auf Kunststoff zu erhalten.

Nach der Sensibilisierung aktivieren wir die Oberfläche. Dazu das Teil 3-4 Minuten in einer Silbernitratlösung (2 g Silber pro Liter und 20 g Ethylalkohol pro Liter) einweichen. Als nächstes platzieren wir das Produkt in einer Lösung, die aus den folgenden Komponenten besteht:

- Kupfercarbonat - 200 Gramm pro Liter;

- Glycerin (90%) - 200 Gramm pro Liter;

- Ätznatron (20%) - 1 Liter;

Die Temperatur der Lösung sollte 18-25 Grad betragen. Bearbeitungszeit - 60 Minuten.

zum Inhalt ↑Versilberung

Wir führen die Vorverarbeitung von Kunststoff wie bei Kupfer: Sand durch und tragen ein Schleifmittel auf. Wir waschen die Oberfläche in Wasser und Seife und dann in destilliertem Wasser.

Entfetten Sie das Produkt mit dieser Lösung:

- Chromsäureanhydrid - 100 Gramm pro Liter;

- Eisensulfat - 10 Gramm pro Liter.

Nach dem Entfetten das Teil erneut in destilliertem Wasser waschen. Wir sensibilisieren in einer Lösung von Zinnchlorid (2 Gramm pro Liter). Als nächstes platzieren wir das Produkt in einer Lösung, die solche Komponenten enthält:

- Silbernitrat - 3 Gramm pro Liter;

- Ätznatron - 3,5 Gramm pro Liter;

- Ammoniak (25%) - 8 Milliliter pro Liter;

- Glukose - 2,5 Gramm pro Liter.

Die empfohlene Lösungstemperatur liegt zwischen 18 und 25 Grad. Bearbeitungszeit - 60 Minuten. Als Ergebnis sollte eine gleichmäßige und glänzende Silberschicht erscheinen. Wenn irgendwo Heterogenitäten vorliegen, kann dies durch unzureichende Oberflächenentfettung erklärt werden. In diesem Fall müssen Sie das aufgetragene Silber entfernen und die Arbeit erneut wiederholen.

Um Silber von Kunststoff zu entfernen, benötigen Sie folgende Lösung:

- Chromsäureanhydrid - 10 Gramm pro Liter;

- Schwefelsäure - 3 Gramm pro Liter.

Es wird empfohlen, einen gleichmäßigen Film mit einer Lackschicht zu verarbeiten, die den Kunststoff schützt. Eine weitere galvanische Oberflächenbehandlung ist ebenfalls möglich.

Hallo, ist es möglich oder nicht, Kupferbeschichtung als leitende Schicht zu verwenden? Vielen Dank

Hallo, sagen Sie mir bitte, ist es möglich, Ihre Versilberungsmethode für PET- oder BOPP-Folien anzuwenden?