El mètode d’oxidació de l’acer és una acció dirigida a la formació d’una pel·lícula d’òxid sobre una superfície metàl·lica. La tasca de l’oxidació és crear recobriments que exerceixin una funció decorativa i protectora. A més, es formen recobriments dielèctrics sobre estructures d’acer mitjançant oxidació.

- Característiques de l’oxidació

- Via química

- Oxidació anòdica

- Característiques del plasma i processos tèrmics

- Autooxidació

- Protecció de titani i els seus aliatges

- Protecció superficial de plata

- Protecció superficial de llautó

Característiques de l’oxidació

Hi ha diverses maneres d’oxidar-se:

- químic;

- Plasma

- tèrmica;

- electroquímica.

Via química

L’oxidació química significa un tractament superficial amb dissolucions especials, nitrats, solucions de cromats, així com altres agents oxidants. Com a resultat, és possible augmentar la resistència a la corrosió del metall. Aquests esdeveniments es duen a terme mitjançant formulacions àcides o alcalines.

L’oxidació alcalina es realitza a temperatures de 30-180 graus. El component principal de les composicions és l’alcali, i s’hi afegeixen molt pocs oxidants. Després del procediment, es renten i s’assequen les peces. De vegades després de l’oxidació es realitza un oli.

L’oxidació àcida es realitza mitjançant diversos àcids (fosfòrics, clorhídrics, nítrics) i petites quantitats de manganès. El règim de temperatura del procés és de 30-100 graus.

L’oxidació química d’aquestes varietats permet obtenir una pel·lícula de bona qualitat. Tot i que cal destacar que el mètode electroquímic permet obtenir productes de més qualitat.

L’oxidació al fred (ennegriment) també és una tècnica química. Es realitza submergint la part en una solució amb més rentat, assecat i oli. Com a resultat, es forma una estructura cristal·lina a la superfície amb presència de fosfats i ions. Una característica de la tecnologia és la temperatura de funcionament relativament baixa (15-25 graus centígrads).

Avantatges de l'enduriment en comparació amb l'oxidació en calent:

- els detalls només canvien lleugerament les seves mides;

- menor consum d’energia;

- alt nivell de seguretat;

- sense fum;

- els productes tenen un color més uniforme;

- la tècnica permet que fins i tot s’oxidi el ferro colat.

Oxidació anòdica

L’oxidació electroquímica (tècnica dels anodes) es realitza en un medi electròlit líquid o sòlid. Aquest enfocament permet obtenir pel·lícules d’alta resistència de tipus com:

- recobriments amb una capa fina (gruix: 0,1-0,4 micres);

- aïllants elèctrics resistents al desgast (gruix: 2-3 micres);

- recobriments protectors (gruix 0,3-15 micres);

- capes d'esmalt especials (recobriments d'esmalt).

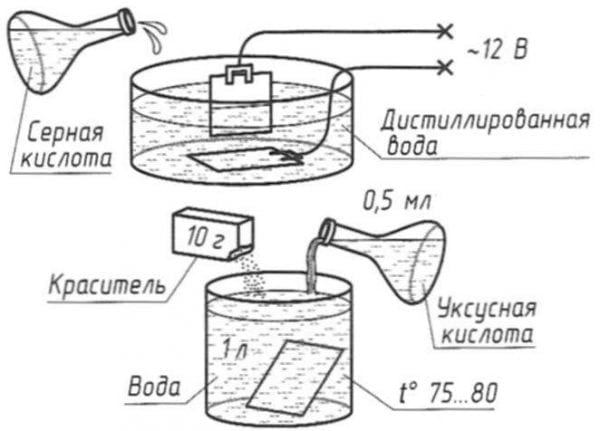

L’anodificació de la superfície de la part oxidable es realitza en el fons d’un potencial positiu. Aquest processament s’ha de realitzar amb l’objectiu de protegir les parts dels microcircuits, així com per crear una capa dielèctrica sobre semiconductors, acer, aliatges metàl·liques.

Pareu atenció! Si cal, l’anodització es pot dur a terme de forma independent, però cal respectar estrictament les normes de seguretat, ja que en l’obra s’utilitzen elements agressius.

Un cas especial d’oxidació electroquímica és l’oxidació de microarc.La tècnica permet aconseguir propietats decoratives úniques. El metall guanya resistència addicional a la calor i resistència a la corrosió.

El mètode microarc es caracteritza per l'ús de corrent polsat o altern en un medi electrolit lleugerament alcalí. Així, és possible obtenir un gruix de recobriment a la regió de 200-250 micres. El producte acabat després del processament és similar a la ceràmica.

L’oxidació del microarc també es pot dur a terme de manera independent, però cal un equipament adequat. Una característica del procés és la seva seguretat per a la salut humana. Aquest fet és el que fa que la tècnica sigui cada vegada més popular entre els artesans de casa.

als continguts ↑Característiques del plasma i processos tèrmics

L’oxidació tèrmica significa la formació d’una pel·lícula d’òxid en un vapor d’aigua o una altra atmosfera que conté àcid. En aquest procés es caracteritza per una alta temperatura.

No és possible dur a terme aquesta operació de manera independent, ja que es necessita un forn especial i car on el metall s’escalfa a 350 graus. Tot i això, en aquest cas estem parlant d’acer inoxidable de baix aliatge. En el cas dels acers de mitja aliatge i alt aliatge, la temperatura hauria de ser encara més elevada, a la regió de 700 graus. La durada total de l'oxidació per mètodes tèrmics és d'aproximadament una hora.

A més, no serà possible reproduir el procés de plasma a casa. Aquesta oxidació es realitza en un plasma que conté oxigen a baixa temperatura. El propi medi plasmàtic sorgeix a causa de descàrregues de microones i radiofreqüència. De vegades s’activa la corrent directa. Una característica de la tecnologia és l’alta qualitat dels productes obtinguts. Per tant, l'oxidació del plasma s'utilitza per crear recobriments d'alta qualitat en productes crítics, que inclouen:

- superfícies de silici;

- semiconductors;

- fotocàtodes.

Autooxidació

Tots els mètodes descrits aquí per crear un recobriment protector en productes d’acer. Primer, es neteja i poleix la part. A continuació, s’han d’eliminar els òxids de la superfície (decapitar). Decapiteu la part durant un minut amb una solució d’àcid sulfúric al 5%. Després de banyar-lo, s’ha de rentar la part en aigua tèbia i passivada (ebullició de 5 minuts en una solució d’un litre d’aigua ordinària amb 50 grams de sabó de roba diluïda en ella). Així, la superfície està preparada per al procediment d’oxidació.

La seqüència d’altres accions:

- Agafem un recipient amb un recobriment d’esmalt. No s’ha de ratllar, no s’ha de xifrar.

- Aboqueu un litre d’aigua al contenidor i afegiu-hi 50 grams de soda càustica.

- Posem el recipient al foc i escalfem la solució a uns 150 graus.

Després d’1,5 hores, es pot treure la peça: l’oxidació ha estat completa.

als continguts ↑Protecció de titani i els seus aliatges

Com ja sabeu, el titani destaca per la seva baixa resistència al desgast. L’oxidació de titani i aliatges basats en aquest augmenta les seves propietats d’antifricció, millora la resistència del metall a la corrosió.

Com a resultat d'aplicar una capa protectora, es formen pel lícules d'òxid gruixudes sobre el metall (entre 20 i 40 μm), que tenen propietats d'absorció millorades.

Les estructures d’aliatges de titani es tracten a una temperatura de 15-25 graus en una solució que conté 50 grams d’àcid sulfúric. La densitat de corrent és d’1-1,5 amperis per decímetre quadrat. La durada del procediment és de 50-60 minuts. Si la densitat de corrent supera els 2 Amperes per decímetre quadrat, la durada del procés es redueix a 30-40 minuts.

Durant l’aplicació de la capa protectora, la densitat de corrent recomanada es manté durant els primers 3-6 minuts, i la tensió en aquest moment augmenta fins a 90-110 V. En arribar a aquest indicador, la densitat de corrent disminueix fins a 0,2 Amperes per decímetre quadrat. L’oxidació continua sense la regulació actual. Durant el procés, l'electròlit es barreja. S'utilitzen càtodes de plom o d'acer.

als continguts ↑

Protecció superficial de plata

L’oxidació de la plata és un mètode per processar productes de plata, durant els quals la superfície es tracta químicament amb sulfur de plata. El gruix de la capa és d’aproximadament 1 μm. El procediment es realitza en solucions de compostos de sofre. La solució més comuna és el fetge sulfúric.

Com a resultat del processament, la plata obté un aspecte envellit. El seu color és del gris clar al negre o marró. En aquest cas, el gruix de la capa aplicada afecta la intensitat del color. Podeu ajustar el color durant el polit del metall: les bombes es tornen lleugeres i els buits es mantenen més foscos. El contrast permet emfatitzar el relleu del producte. La plata oxidada de vegades es confon amb l’ennegrejada, tot i que en aquests casos la tècnica de tractament superficial és diferent.

Protecció superficial de llautó

L’oxidació de productes de llautó i bronze indica que els paràmetres de les pel·lícules d’òxid i el color de les superfícies depenen en gran mesura dels components d’aquests aliatges. Per exemple, amb quantitats iguals de zinc i estany en el metall de bronze, el film d'òxid és difícil de formar, però quan s'afegeix plom, la qualitat de la pel·lícula d'òxid augmenta bruscament. Quan es tracta del llautó amb sulfur d'amoni, els aliatges amb un alt nivell de zinc són més difícils d'oxidar que el llautó que no conté més del 10% de zinc.

La formulació utilitzada de forma llarga basada en l’anomenat fetge sulfúric ara es modifica: ara, després que els cristalls es dissolguin, s’hi afegeix sulfur d’amoni. Segons la quantitat de solució, podeu obtenir un color diferent de la pel·lícula d'òxid: de marró clar a marró fosc o fins i tot negre. D'altra banda, la pel·lícula té una qualitat excel·lent i colors uniformes.

També es pot utilitzar una solució de tiocarbonat del 10% per processar aliatges. Tot i això, la solució només s’utilitza per a llautó i bronze amb un baix contingut en zinc.

Una altra forma de protegir la superfície de bronze i fer-la semblar atractiva és fer servir tioantimonat de sodi. Com a resultat, s’obté una pel·lícula uniformement revestida amb una tonalitat vermellosa.

L’oxidació és un procés que requereix un coneixement profund dels processos físics químics i, per regla general, d’un equipament car. Tot i això, la tecnologia més senzilla per aplicar un film protector està disponible per a tothom, n’hi ha prou de seguir les instruccions senzilles descrites en aquest article.

Segons sembla, els autors no van fer el que van escriure: l’aigua bull a 100 graus, dissolent 50 grams d’hidròxid de sodi en un litre. aigua no la escalfeu a 140 graus