La corrosione chimica è un processo che consiste nella distruzione di un metallo quando interagisce con un ambiente esterno aggressivo. La varietà chimica dei processi di corrosione non è correlata agli effetti della corrente elettrica. In questo tipo di corrosione, si verifica una reazione ossidativa, in cui il materiale da distruggere è allo stesso tempo un agente riducente per gli elementi del mezzo.

- Corrosione da gas

- Caratteristiche del film di ossido

- Tasso di corrosione

- Corrosione in liquidi non elettrolitici

- Metodi di protezione dalla corrosione

- Rivestimenti organosilicati

La classificazione di una varietà di ambienti aggressivi comprende due tipi di distruzione dei metalli:

- corrosione chimica in liquidi non elettrolitici;

- corrosione da gas chimici.

Corrosione da gas

La forma più comune di corrosione chimica - gas - è un processo corrosivo che si verifica nei gas a temperature elevate. Questo problema è tipico per il funzionamento di molti tipi di apparecchiature e parti tecnologiche (accessori di forni, motori, turbine, ecc.). Inoltre, nella lavorazione dei metalli ad alta pressione vengono utilizzate temperature altissime (riscaldamento prima della laminazione, stampaggio, forgiatura, processi termici, ecc.).

Le caratteristiche dello stato dei metalli a temperature elevate sono determinate da due delle loro proprietà: resistenza al calore e resistenza al calore. La resistenza al calore è il grado di stabilità delle proprietà meccaniche di un metallo a temperature altissime. Sotto la stabilità delle proprietà meccaniche si riferisce alla conservazione della resistenza per lungo tempo e resistenza allo scorrimento. La resistenza al calore è la resistenza di un metallo all'attività corrosiva dei gas a temperature elevate.

Il tasso di sviluppo della corrosione da gas è determinato da una serie di indicatori, tra cui:

- temperatura dell'atmosfera;

- componenti inclusi in metallo o lega;

- parametri ambientali in cui si trovano i gas;

- durata del contatto con il mezzo gassoso;

- proprietà dei prodotti corrosivi.

Il processo di corrosione è più influenzato dalle proprietà e dai parametri del film di ossido che è apparso sulla superficie del metallo. La formazione di ossido può essere cronologicamente divisa in due fasi:

- adsorbimento di molecole di ossigeno su una superficie metallica che interagiscono con l'atmosfera;

- contatto con la superficie metallica con gas, con conseguente composto chimico.

Il primo stadio è caratterizzato dalla comparsa di un legame ionico, a seguito dell'interazione di ossigeno e atomi di superficie, quando un atomo di ossigeno prende una coppia di elettroni dal metallo. Il legame che si è manifestato si distingue per la sua eccezionale forza: è maggiore del legame di ossigeno con il metallo nell'ossido.

La spiegazione di questa connessione risiede nell'effetto del campo atomico sull'ossigeno. Non appena la superficie metallica viene riempita con un agente ossidante (e questo accade molto rapidamente), a basse temperature, grazie alla forza del van der Waals, inizia l'adsorbimento delle molecole ossidanti. Il risultato della reazione è la comparsa del film monomolecolare più sottile, che col tempo diventa più spesso, il che complica l'accesso all'ossigeno.

Nel secondo stadio, si verifica una reazione chimica durante la quale l'elemento ossidante del mezzo rimuove gli elettroni di valenza dal metallo. La corrosione chimica è il risultato finale della reazione.

al contenuto ↑

Caratteristiche del film di ossido

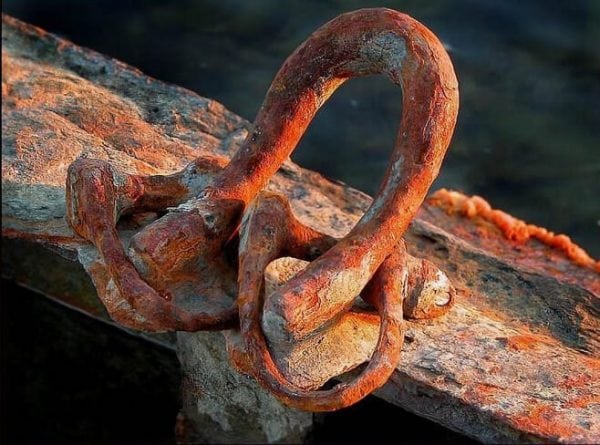

La classificazione dei film di ossido comprende tre tipi:

- sottile (invisibile senza dispositivi speciali);

- mezzo (scolorimento);

- spesso (visibile ad occhio nudo).

Il film di ossido risultante ha capacità protettive: rallenta o addirittura inibisce completamente lo sviluppo della corrosione chimica. Inoltre, la presenza di un film di ossido aumenta la resistenza al calore del metallo.

Tuttavia, un film veramente efficace deve soddisfare una serie di caratteristiche:

- non essere poroso;

- avere una struttura continua;

- hanno buone proprietà adesive;

- differiscono nell'inerzia chimica in relazione all'atmosfera;

- essere duro e resistente all'usura.

Una delle condizioni di cui sopra: una struttura solida è particolarmente importante. La condizione di continuità è l'eccesso del volume delle molecole del film di ossido rispetto al volume degli atomi di metallo. La continuità è la capacità dell'ossido di coprire l'intera superficie metallica con uno strato continuo. Se questa condizione non viene soddisfatta, il film non può essere considerato protettivo. Tuttavia, ci sono eccezioni a questa regola: per alcuni metalli, ad esempio, per il magnesio e gli elementi di gruppi alcalino-terrosi (escluso il berillio), la continuità non appartiene ad indicatori critici.

Per determinare lo spessore del film di ossido, vengono utilizzate diverse tecniche. Le qualità protettive del film possono essere chiarite al momento della sua formazione. Per fare questo, studiamo il tasso di ossidazione dei metalli e i parametri della variazione di velocità nel tempo.

Per l'ossido già formato, viene utilizzato un altro metodo, che consiste nello studio dello spessore e delle caratteristiche protettive del film. Per fare ciò, un reagente viene applicato sulla superficie. Successivamente, gli esperti registrano il tempo necessario per la penetrazione del reagente e, sulla base dei dati ottenuti, concludono che lo spessore del film.

al contenuto ↑Presta attenzione! Anche il film di ossido finalmente formato continua a interagire con il mezzo ossidante e il metallo.

Tasso di corrosione

L'intensità con cui si sviluppa la corrosione chimica dipende dal regime di temperatura. Alle alte temperature, i processi ossidativi si sviluppano più rapidamente. Inoltre, la diminuzione del ruolo del fattore termodinamico nel corso della reazione non influisce sul processo.

Di notevole importanza è il raffreddamento e il riscaldamento variabile. A causa di stress termici, nel film di ossido compaiono delle crepe. Attraverso i fori, l'elemento ossidante colpisce la superficie. Di conseguenza, si forma un nuovo strato di film di ossido e il primo viene staccato.

Non ultimo ruolo è svolto dai componenti del mezzo gassoso. Questo fattore è individuale per diversi tipi di metalli ed è coerente con le fluttuazioni di temperatura. Ad esempio, il rame può corrodersi rapidamente se viene a contatto con l'ossigeno, ma è resistente a questo processo in un ambiente di ossido di zolfo. Per il nichel, al contrario, l'ossido solforico è fatale e si osserva stabilità nell'ossigeno, nell'anidride carbonica e nell'ambiente acquatico. Ma il cromo è resistente a tutti questi ambienti.

Presta attenzione! Se il livello di pressione della dissociazione dell'ossido supera la pressione dell'elemento ossidante, il processo di ossidazione si interrompe e il metallo acquisisce stabilità termodinamica.

I componenti della lega influiscono anche sulla velocità della reazione ossidativa. Ad esempio, manganese, zolfo, nichel e fosforo non contribuiscono all'ossidazione del ferro. Ma alluminio, silicio e cromo rendono il processo più lento. Cobalto, rame, berillio e titanio rallentano ancora di più l'ossidazione del ferro. Gli additivi di vanadio, tungsteno e molibdeno contribuiranno a rendere il processo più intenso, come spiegato dalla fusibilità e dalla volatilità di questi metalli. Le reazioni di ossidazione procedono più lentamente con la struttura austenitica, poiché è più adatta alle alte temperature.

Un altro fattore da cui dipende il tasso di corrosione è la caratteristica della superficie trattata. Le superfici lisce si ossidano più lentamente e le superfici irregolari più velocemente.

al contenuto ↑Corrosione in liquidi non elettrolitici

Fluidi non conduttivi (ad es.i liquidi non elettrolitici) includono sostanze organiche come:

- benzene;

- cloroformio;

- alcoli;

- tetracloruro di carbonio;

- fenolo;

- olio;

- benzina;

- cherosene, ecc.

Inoltre, una piccola quantità di liquidi inorganici, come il bromo liquido e lo zolfo fuso, sono classificati come liquidi non elettrolitici.

Va notato che i solventi organici stessi non reagiscono con i metalli, tuttavia, in presenza di una piccola quantità di impurità, si verifica un intenso processo di interazione.

Gli elementi contenenti zolfo nell'olio aumentano il tasso di corrosione. Inoltre, le alte temperature e la presenza di ossigeno nel liquido migliorano i processi di corrosione. L'umidità intensifica lo sviluppo della corrosione secondo il principio elettromeccanico.

Un altro fattore nel rapido sviluppo della corrosione è il bromo liquido. A temperature normali, è particolarmente dannoso per acciai ad alto tenore di carbonio, alluminio e titanio. Meno significativo è l'effetto del bromo su ferro e nichel. La massima resistenza al bromo liquido è rappresentata da piombo, argento, tantalio e platino.

Lo zolfo fuso entra in una reazione aggressiva con quasi tutti i metalli, principalmente con piombo, stagno e rame. I tipi di carbonio di acciaio e zolfo titanio sono meno colpiti e distruggono quasi completamente l'alluminio.

Le misure protettive per le strutture metalliche situate in mezzi liquidi non conduttivi vengono attuate aggiungendo metalli resistenti a un mezzo specifico (ad esempio acciai con un alto contenuto di cromo). Inoltre, vengono utilizzati speciali rivestimenti protettivi (ad esempio, in un ambiente in cui è presente molto zolfo, vengono utilizzati rivestimenti in alluminio).

al contenuto ↑Metodi di protezione dalla corrosione

I metodi di controllo della corrosione includono:

- lavorazione del metallo di base con uno strato protettivo (ad esempio, l'applicazione di vernice);

- l'uso di inibitori (ad es. cromati o arseniti);

- l'introduzione di materiali resistenti ai processi di corrosione.

La scelta di un materiale specifico dipende dalla potenziale efficacia (anche tecnologica e finanziaria) del suo utilizzo.

I principi moderni di protezione dei metalli si basano su tali tecniche:

- Miglioramento della resistenza chimica dei materiali. I materiali chimicamente resistenti (materie plastiche ad alto polimero, vetro, ceramica) si sono dimostrati efficaci.

- Isolamento di materiale da un ambiente aggressivo.

- Ridurre l'aggressività dell'ambiente tecnologico. Esempi di tali azioni comprendono la neutralizzazione e la rimozione dell'acidità in ambienti corrosivi, nonché l'uso di vari inibitori.

- Protezione elettrochimica (imposizione di una corrente esterna).

I metodi sopra indicati sono divisi in due gruppi:

- Una maggiore resistenza chimica e isolamento vengono applicati prima della messa in funzione della lavorazione dei metalli.

- Ridurre l'aggressività dell'ambiente e la protezione elettrochimica sono già utilizzati nel processo di utilizzo di prodotti metallici. L'applicazione di queste due tecniche consente di introdurre nuovi metodi di protezione, a seguito dei quali la protezione viene fornita cambiando le condizioni operative.

Uno dei metodi più comunemente usati per proteggere il metallo - rivestimento galvanico anticorrosione - è economicamente non redditizio per le grandi superfici. Il motivo è l'alto costo del processo preparatorio.

Il posto di spicco tra i metodi di protezione è il rivestimento di metalli con pitture e vernici. La popolarità di questo metodo di lotta alla corrosione è dovuta a una combinazione di diversi fattori:

- elevate proprietà protettive (idrofobicità, repulsione dei liquidi, bassa permeabilità ai gas e permeabilità al vapore);

- producibilità;

- ampie opportunità per soluzioni decorative;

- manutenibilità;

- giustificazione economica.

Allo stesso tempo, l'uso di materiali ampiamente disponibili non è privo di inconvenienti:

- bagnatura incompleta della superficie metallica;

- rottura dell'adesione del rivestimento con il metallo di base, che porta all'accumulo di elettrolita sotto il rivestimento resistente alla corrosione e, quindi, contribuisce alla corrosione;

- porosità, portando ad una maggiore permeabilità all'umidità.

Tuttavia, la superficie verniciata protegge il metallo dai processi corrosivi anche con danni frammentari al film, mentre i rivestimenti galvanici imperfetti possono persino accelerare la corrosione.

al contenuto ↑Rivestimenti organosilicati

Per una protezione anticorrosiva di alta qualità, si consiglia di utilizzare metalli con un elevato livello di idrofobicità, impermeabilità in ambienti acquosi, gas e vapore. Questi materiali includono organosilicati.

La corrosione chimica praticamente non si applica ai materiali organosilicati. Le ragioni di ciò risiedono nella maggiore stabilità chimica di tali composizioni, nella loro resistenza alla luce, nelle qualità idrofobe e nel basso assorbimento d'acqua. Gli organosilicati sono anche resistenti alle basse temperature, hanno buone proprietà adesive e resistenza all'usura.

I problemi della distruzione dei metalli a causa degli effetti della corrosione non scompaiono, nonostante lo sviluppo di tecnologie per combatterli. Il motivo è il costante aumento della produzione di metallo e le condizioni operative sempre più difficili dei prodotti da essi. È impossibile risolvere finalmente il problema in questa fase, quindi gli sforzi degli scienziati sono focalizzati sulla ricerca di opportunità per rallentare i processi di corrosione.