A kémiai korrózió egy folyamat, amelynek során egy fém elpusztul, amikor kölcsönhatásba lép egy agresszív külső környezettel. A korróziós folyamatok kémiai változatossága nem függ össze az elektromos áram hatásaival. Az ilyen típusú korrózió esetén oxidatív reakció lép fel, ahol az elpusztítandó anyag egyidejűleg redukálószer a közeg elemeire.

- Gázkorrózió

- Az oxidfilm jellemzői

- Korróziós sebesség

- Korrózió nem elektrolit folyadékokban

- Korrózióvédelmi módszerek

- Szerves szilikát bevonatok

A különféle agresszív környezetek besorolása kétféle fémpusztulást foglal magában:

- kémiai korrózió nem elektrolit folyadékokban;

- kémiai gázkorrózió.

Gázkorrózió

A kémiai korrózió leggyakoribb formája - a gáz - egy korróziós folyamat, amely magasabb hőmérsékleten fordul elő gázokban. Ez a probléma tipikus sokféle technológiai berendezés és alkatrész (kemencék, motorok, turbinák szerelvényei) üzemeltetésekor. Ezenkívül a magas hőmérsékleteket is használják a fémek nagynyomású feldolgozásakor (melegítés hengerlés előtt, sajtolás, kovácsolás, hőkezelés stb.).

A magas hőmérsékleten a fémek állapotának jellemzőit két tulajdonságuk határozza meg - hőállóság és hőállóság. A hőállóság a fém mechanikai tulajdonságainak stabilitási foka ultra magas hőmérsékleten. A mechanikai tulajdonságok stabilitása alatt a szilárdság hosszú időn át történő megőrzésére és a kúszó ellenállásra vonatkozik. A hőállóság egy fém ellenállása a gázok korrozív hatásának magasabb hőmérsékleten.

A gázkorrózió kialakulásának sebességét számos mutató határozza meg, ideértve:

- légköri hőmérséklet;

- fém vagy ötvözet részei;

- környezeti paraméterek, ahol a gázok találhatók;

- a gáznemű közeggel való érintkezés időtartama;

- a maró termékek tulajdonságai.

A korróziós folyamatot jobban befolyásolják a fém felületén megjelent oxid film tulajdonságai és paraméterei. Az oxidképződést időrendben két szakaszra lehet osztani:

- az oxigénmolekulák adszorpciója a légkörrel kölcsönhatásba lépő fémfelületen;

- a fém felületét gázzal érintkezve kémiai vegyületet eredményezve.

Az első lépést egy ionos kötés megjelenése jellemzi az oxigén és a felületi atomok kölcsönhatásának eredményeként, amikor egy oxigénatom elektronpárt vesz egy fémről. A kialakult kötés megkülönböztethető kivételes erősségével - nagyobb, mint az oxigén kötődése az oxidban lévő fémmel.

Ennek a kapcsolatnak az magyarázata az atomtérnek az oxigénre gyakorolt hatása. Amint a fém felületét megtöltik egy oxidálószer (és ez nagyon gyorsan megtörténik), alacsony hőmérsékleten, a van der Waals erejének köszönhetően, megindul az oxidáló molekulák adszorpciója. A reakció eredményeként megjelenik a legvékonyabb monomolekuláris film, amely idővel vastagabb lesz, ami megnehezíti az oxigén hozzáférését.

A második lépésben kémiai reakció zajlik, amelynek során a közeg oxidáló eleme vegyérték-elektronokat vesz a fémről. A kémiai korrózió a reakció végeredménye.

a tartalomhoz ↑

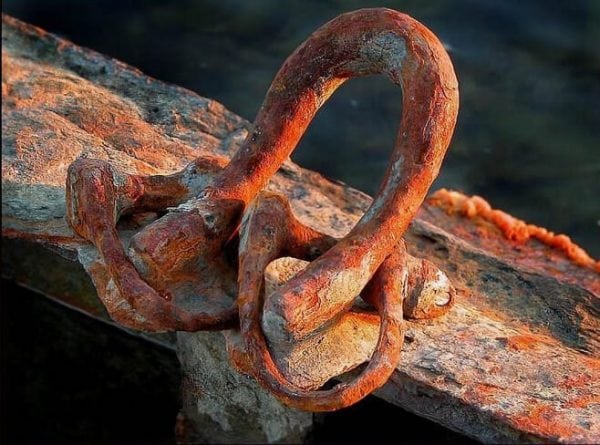

Az oxidfilm jellemzői

Az oxidfilmek besorolása három típusba tartozik:

- vékony (speciális eszközök nélkül láthatatlan);

- közepes (elszíneződés);

- vastag (szabad szemmel látható).

A kapott oxidréteg védőképességgel rendelkezik - lelassítja, vagy akár teljesen gátolja a kémiai korrózió kialakulását. Ezenkívül az oxidfilm jelenléte növeli a fém hőállóságát.

Egy igazán hatékony filmnek számos tulajdonsággal meg kell felelnie:

- ne legyen porózus;

- folyamatos felépítésűek;

- jó tapadási tulajdonságokkal rendelkeznek;

- különböznek a légköri kémiai tehetetlenségben;

- kemény és kopásálló.

A fenti feltételek egyike - a szilárd szerkezet különösen fontos. A folytonossági feltétel az oxid film molekuláinak térfogatának a fématomok térfogatánál nagyobb többlete. A folytonosság az oxid azon képessége, hogy folytonos réteggel lefedje a teljes fémfelületet. Ha ez a feltétel nem teljesül, a film nem tekinthető védőnek. Vannak kivételek ettől a szabálytól: egyes fémek esetében, például magnézium és az alkáli földfémek csoportjai esetében (kivéve a berilliumot) a folytonosság nem tartozik a kritikus mutatók közé.

Az oxidréteg vastagságának meghatározására több módszert alkalmaznak. A film védő tulajdonságai tisztázhatók annak kialakulásakor. Ehhez megvizsgáljuk a fém oxidációjának sebességét és a sebesség időbeli változásának paramétereit.

A már képződött oxidhoz egy másik módszert alkalmaznak, amely a film vastagságának és védő tulajdonságainak vizsgálatát foglalja magában. Ehhez reagenst kell felvinni a felületre. Ezután a szakértők rögzítik a reagens behatolásához szükséges időt, és a kapott adatok alapján arra a következtetésre jutnak, hogy a film vastagsága.

a tartalomhoz ↑Figyelem! Még a végül kialakult oxidfilm továbbra is kölcsönhatásba lép az oxidáló közeggel és a fémmel.

Korróziós sebesség

A kémiai korrózió kialakulásának intenzitása a hőmérséklettől függ. Magas hőmérsékleten az oxidatív folyamatok gyorsabban fejlődnek ki. Ezenkívül a termodinamikai tényező szerepének a reakció során bekövetkező csökkenése nem befolyásolja a folyamatot.

Nagyon fontos a hűtés és a változó fűtés. A hőterhelések miatt repedések léphetnek fel az oxid filmben. A lyukakon keresztül az oxidáló elem eléri a felületet. Ennek eredményeként új réteg oxidréteget képeznek, és az előzőt levonják.

Nem utolsósorban a gáznemű közegek alkotóelemei is játszanak szerepet. Ez a tényező a különféle fémek esetében egyedi, és összhangban van a hőmérsékleti ingadozásokkal. Például a réz gyorsan korrodálhat, ha oxigénnel érintkezik, de kén-oxid környezetben ellenáll ennek a folyamatnak. A nikkel esetében éppen ellenkezőleg, a kén-oxid halálos, és stabilitást észlelnek az oxigénben, a szén-dioxidban és a vízi környezetben. De a króm ellenáll ezeknek a környezeteknek.

Figyelem! Ha az oxid disszociációjának nyomásszintje meghaladja az oxidáló elem nyomását, akkor az oxidációs folyamat leáll, és a fém termodinamikai stabilitást nyer.

Az ötvözet alkotóelemei az oxidatív reakció sebességét is befolyásolják. Például a mangán, a kén, a nikkel és a foszfor nem járul hozzá a vas oxidációjához. Az alumínium, a szilícium és a króm azonban a folyamatot lassítja. A kobalt, a réz, a berillium és a titán még tovább lassítja a vas oxidációját. A vanádium, a volfrám és a molibdén adalékanyagai hozzájárulnak a folyamat intenzívebbé tételéhez, amit ezeknek a fémeknek a gyenge képessége és illékonysága magyaráz meg. Az oxidációs reakciók az ausztenites szerkezettel lassabban zajlanak, mivel a legjobban alkalmazkodik a magas hőmérsékletekhez.

Egy másik tényező, amelytől a korróziós sebesség függ, a kezelt felület jellemzője. A sima felületek lassabban, az egyenetlen felületek gyorsabban oxidálódnak.

a tartalomhoz ↑Korrózió nem elektrolit folyadékokban

Nem vezető folyadékok (azaznem elektrolit folyadékok) magában foglalja az olyan szerves anyagokat, mint:

- benzolt;

- kloroform;

- alkoholok;

- szén-tetraklorid;

- fenol;

- olaj;

- benzin;

- petróleum stb.

Ezenkívül kis mennyiségű szervetlen folyadék, például folyékony bróm és olvadt kén, nem elektrolit folyadéknak minősül.

Meg kell jegyezni, hogy a szerves oldószerek önmagukban sem reagálnak a fémekkel, azonban kis mennyiségű szennyeződés jelenléte esetén intenzív kölcsönhatási folyamat zajlik.

Az olajban lévő kén elemek növelik a korrózió mértékét. Ezenkívül a magas hőmérsékletek és az oxigén jelenléte a folyadékban elősegítik a korróziós folyamatokat. A nedvesség az elektromechanikus elvnek megfelelően fokozza a korrózió kialakulását.

A korrózió gyors fejlődésének másik tényezője a folyékony bróm. Normál hőmérsékleten különösen káros a magas széntartalmú acélok, az alumínium és a titán számára. Kevésbé jelentős a bróm vasra és nikkelre gyakorolt hatása. A folyadékbrómmal szembeni legnagyobb ellenállást az ólom, ezüst, tantál és platina mutatják.

Az olvadt kén szinte minden fémből, elsősorban ólomból, ónból és rézből származó agresszív reakcióba lép. Az acél és a titán kén széntartalmát kevésbé érinti, és szinte teljesen elpusztítja az alumíniumot.

A nem vezetőképes folyékony közegekben található fémszerkezetek védelmére az adott közegnek (például magas krómtartalmú acéloknak) ellenálló fémek hozzáadásával kerül sor. Ezenkívül speciális védőbevonatot is használnak (például olyan környezetben, ahol sok a kén, alumínium bevonatokat használnak).

a tartalomhoz ↑Korrózióvédelmi módszerek

A korróziógátló módszerek a következők:

- a nem nemesfém védőréteggel történő feldolgozása (például festék felhordása);

- inhibitorok (például kromátok vagy arzenitok) használata;

- a korróziós folyamatoknak ellenálló anyagok bevezetése.

Egy adott anyag megválasztása függ annak felhasználásának lehetséges hatékonyságától (beleértve a technológiai és pénzügyi szempontból is).

A fémvédelem modern elvei az ilyen technikákon alapulnak:

- Az anyagok kémiai ellenálló képességének javítása. A kémiailag ellenálló anyagok (magas polimer műanyagok, üveg, kerámia) sikeresen bizonyították magukat.

- Anyag izolálása az agresszív környezettől.

- A technológiai környezet agresszivitásának csökkentése. Ilyen fellépések például a semlegesítés és a savasság eltávolítása korrozív környezetben, valamint különféle inhibitorok használata.

- Elektrokémiai védelem (külső áram bevezetése).

A fenti módszereket két csoportra osztják:

- A fémszerkezet üzembe helyezése előtt fokozott kémiai ellenállást és szigetelést kell alkalmazni.

- A környezet agresszivitásának csökkentését és az elektrokémiai védelmet már használják a fémtermékek felhasználásának folyamatában. E két technika alkalmazása lehetővé teszi új védelmi módszerek bevezetését, amelyek eredményeként a védelmet a változó működési feltételek biztosítják.

A fém védelmének egyik leggyakrabban alkalmazott módszere - a galvanikus korróziógátló bevonat - a nagy felületekre gazdasági szempontból nem jövedelmező. Ennek oka az előkészítő folyamat magas költsége.

A vezető hely a védelmi módszerek között a fémek bevonása festékekkel és lakkokkal. A korrózió elleni küzdelem ezen módszerének népszerűsége több tényező kombinációjának köszönhető:

- magas védelmi tulajdonságok (hidrofób képesség, folyadékok visszatérése, alacsony gázáteresztő képesség és gőzáteresztő képesség);

- gyárthatóság;

- bőséges lehetőségek a dekorációs megoldásokra;

- karbantarthatóság;

- gazdasági indoklás.

Ugyanakkor a széles körben elérhető anyagok használata nem jár hátrányokkal:

- a fém felületének hiányos nedvesedése;

- a bevonat nem megfelelő fémes adhéziója, amely az elektrolit felhalmozódásához vezet a korrózióálló bevonat alatt, és így hozzájárul a korrózióhoz;

- porozitás, ami fokozott nedvesség-áteresztőképességet eredményez.

Ennek ellenére a festett felület megóvja a fémet a korrodáló folyamatoktól, még a film fragmentált károsodása esetén is, míg a tökéletlen galván bevonatok akár a korróziót is felgyorsíthatják.

a tartalomhoz ↑Szerves szilikát bevonatok

A magas színvonalú korrózióvédelem érdekében magas hidrofób tulajdonságokkal és vízhatlansággal bíró fémek használata ajánlott. Ezen anyagok közé tartoznak a szerves szilikátok.

A kémiai korrózió gyakorlatilag nem vonatkozik az organoszilikát anyagokra. Ennek oka az ilyen készítmények megnövekedett kémiai stabilitása, fény ellenállása, hidrofób tulajdonságai és alacsony vízabszorpciója. A szerves szilikátok is ellenállnak az alacsony hőmérsékleteknek, jó tapadási tulajdonságokkal és kopásállósággal rendelkeznek.

A fémeknek a korrózió által okozott megsemmisítésével kapcsolatos problémák nem szűnnek meg, annak ellenére, hogy fejlesztették a velük szembeni technológiákat. Ennek oka a fémgyártás folyamatos növekedése és az azokból származó termékek egyre nehezebb működési feltételei. Ebben a szakaszban lehetetlen a problémát véglegesen megoldani, ezért a tudósok erőfeszítései arra irányulnak, hogy lehetőségeket keressenek a korróziós folyamatok lelassítására.