El acero inoxidable es un metal aleado de alta calidad con la adición de una serie de productos químicos que imparten propiedades anticorrosivas. Debido a la aleación, el acero se vuelve inmune a la humedad, el aire y muchos ambientes agresivos. Pero a veces, incluso este material comienza a deteriorarse, aparecen en él manchas feas de óxido. ¿Por qué se oxida el acero inoxidable? Puede haber varias razones, y la principal es la operación incorrecta.

- ¿Se puede oxidar un acero inoxidable?

- Factores que determinan la resistencia del metal a la corrosión.

- Capa pasiva

- Tipos de corrosión de acero inoxidable.

- Grieta de corrosión de aceros inoxidables

- Corrosión total de la superficie

- Picaduras (picaduras)

- Corrosión intercristalina

- Corrosión por contacto

- El equivalente numérico de la resistencia a las picaduras (PREN)

- Formas de proteger el acero inoxidable de la CBI

- Corrosión y tratamiento superficial de acero inoxidable.

- Cuidado de acero inoxidable

¿Se puede oxidar un acero inoxidable?

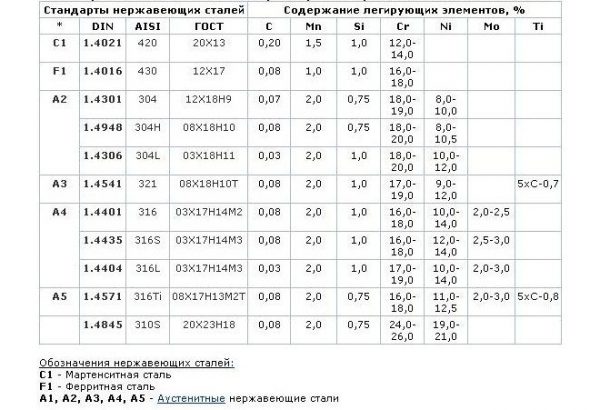

Hay tres grupos de aceros inoxidables, cada uno de los cuales tiene sus propias características y características específicas de aplicación:

- Acero resistente a la corrosión. Tiene una alta resistencia a la corrosión en condiciones sin complicaciones: en el hogar, en el trabajo.

- Acero resistente al calor. Tiene resistencia al calor, no se oxida a temperaturas elevadas y puede usarse en plantas químicas.

- Acero resistente al calor. Sigue siendo mecánicamente fuerte a altas temperaturas.

Por lo tanto, no todos los tipos de acero inoxidable están diseñados para funcionar en uno u otro entorno agresivo. Por ejemplo, el uso de acero inoxidable ordinario en la producción de alimentos, el lavado frecuente con productos a base de cloro causará daños rápidos al material. Del mismo modo, el uso de metal en el agua de mar conducirá a un aumento en la tasa de corrosión varias veces.

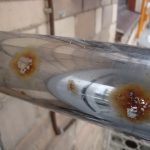

Además, el óxido a menudo aparece en un acero inoxidable después de la soldadura (tratamiento térmico), que se realizó sin observar ciertas reglas. Después del daño mecánico al metal, las consecuencias serán similares: se producirá corrosión por picadura en el sitio del defecto. El material liso y pulido generalmente se oxida con menos intensidad que el rugoso: en este último, los elementos de corrosión pueden aparecer mucho más rápido.

La protección contra el óxido se viola cuando la escala incandescente ha caído, ya que las sustancias de aleación (principalmente cromo) se queman debido a un fuerte aumento de la temperatura en el acero no resistente al calor. Después de quemar agujeros, sus bordes y zonas adyacentes se vuelven susceptibles a la corrosión, aunque las capas más profundas del metal a menudo permanecen intactas. Para ahorrar el acero inoxidable ayudará a procesar pastas de grabado, emulsiones especiales.

Otras causas de corrosión del acero inoxidable:

- contacto del material con acero al carbono ordinario (incluso a través de herramientas que anteriormente se usaban para cortar acero plano);

- cepillado regular;

- ignorando el tratamiento mecánico o químico de la soldadura.

al contenido ↑La causa de la corrosión del metal puede ser su baja calidad inicial. La resistencia del acero al óxido se debe a la presencia de cromo en cantidades suficientes. Este elemento después de la exposición al agua, aire, ácidos y álcalis forma la capa impermeable más delgada que evita la oxidación del material. Si hay poco cromo en la composición o está distribuido de manera desigual, la creación y el mantenimiento de la capa de óxido se vuelve imposible.

Factores que determinan la resistencia del metal a la corrosión.

Para que el metal no sea susceptible a la corrosión, debe someterse a pasivación: la transición de la superficie a un estado inactivo (pasivo), en el que se forma una fina capa protectora sobre él. Un buen acero inoxidable se pasiva rápida y fácilmente en condiciones atmosféricas normales: contacto con el oxígeno del aire. Cuanto más cromo en la composición del acero, mayor es su capacidad de pasivación y propiedades anticorrosivas.

Además del cromo, la aleación de acero se realiza con níquel. También promueve la pasivación, pero en menor medida. Ambos metales dan la mayor resistencia a la corrosión, aunque también se pueden introducir otros elementos en la composición del acero: cobre, niobio, molibdeno. Para mejorar las propiedades protectoras, cualquier aditivo debe estar en un estado estándar, y cuando se cambia su estructura, la resistencia a la corrosión disminuye (por ejemplo, cuando el cromo adquiere la forma de nitruro, carburo). Esto puede suceder durante el contacto con ácidos fuertes: sulfúrico, clorhídrico, fluorhídrico.

al contenido ↑Capa pasiva

Por capa pasiva se entiende una delgada película de óxido que se forma sobre el acero después de la reacción de cromo con oxígeno. Afecta favorablemente solo las propiedades del acero inoxidable: en el acero ordinario, el oxígeno, al interactuar con los átomos de hierro, provoca la formación de poros pequeños y la aparición de óxido. La capa de corrosión también se llamará pasiva, porque es reactivamente inerte con respecto al medio ambiente.

al contenido ↑Tipos de corrosión de acero inoxidable.

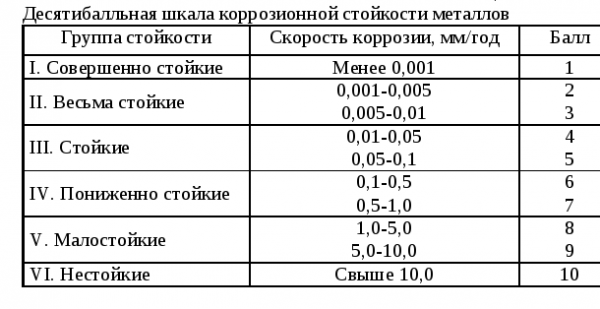

Según el tipo de desarrollo, la razón de la apariencia y los signos, se distinguen varios tipos de corrosión de acero inoxidable.

Grieta de corrosión de aceros inoxidables

La corrosión por grietas es una forma común de oxidación del acero inoxidable. Se desarrolla donde hay un pequeño espacio en la estructura, por ejemplo, cuando el agua penetra debajo de los sujetadores dentro del producto. La segunda superficie en este caso suele ser un sello de goma, una junta y, a veces, un elemento metálico.

El mecanismo de formación de corrosión en grietas es el siguiente:

- La acumulación de iones agresivos en la brecha, el desplazamiento de oxígeno.

- La apariencia del ánodo en el espacio (el material fuera del espacio en este caso desempeña el papel del cátodo).

- Corrosión debido a cambios en la acidez y reacciones electroquímicas.

al contenido ↑Para evitar la corrosión en grietas, es necesario diseñar estructuras adecuadamente. Es importante proporcionar protección catódica, lo que reducirá la acidez y mejorará la fluidez del medio.

Corrosión total de la superficie

La corrosión general es la violación uniforme de la estructura metálica en parte de la capa superficial. Causa la destrucción de la película de óxido en la mayor parte del producto o en toda su área. Por lo general, la causa es el contacto con álcalis fuertes, ácidos, yodo, flúor y compuestos de bromo. El principal "enemigo" del acero inoxidable es el cloro, por eso los detergentes que contienen cloro no pueden usarse para limpiarlo.

al contenido ↑Picaduras (picaduras)

Sobre todo corrosión por picadura Los aceros inoxidables, así como las aleaciones a base de aluminio y níquel, son susceptibles. A diferencia del acero ordinario, que a menudo sufre corrosión general de la superficie, tales materiales en la mayoría de los casos están cubiertos precisamente por picaduras, defectos menores. La destrucción local de la capa pasiva ocurre en tales situaciones:

- rascarse, daño mecánico;

- cambio local en la composición del acero;

- efecto puntual de iones de cloro, azufre, haluros;

- fiebre

La oxidación por puntos se considera la más común entre los diferentes tipos de acero inoxidable. Por eso, aparecen agujeros en los tanques, pequeñas grietas en las tuberías, tanques. Por lo general, su diámetro no es más de 1 mm, mientras que la profundidad puede ser significativa: este es el aspecto insidioso de este fenómeno.Como en el caso de la corrosión por grietas, la picadura del concreto actuará como el ánodo, y la superficie restante (intacta) se convertirá en el cátodo. Agregar molibdeno al acero inoxidable durante su producción aumenta la resistencia de los productos a la corrosión por picadura.

al contenido ↑Corrosión intercristalina

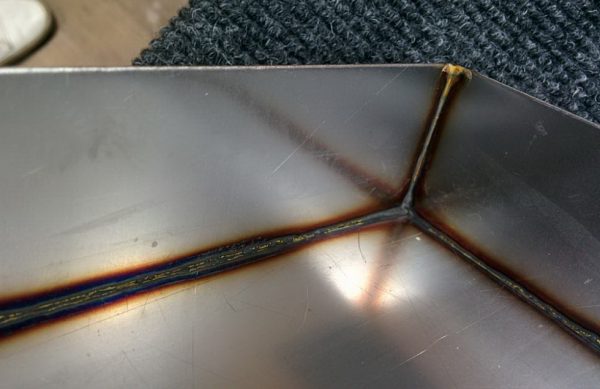

Este proceso tiene otro nombre: corrosión intergranular de aceros inoxidables (MCC). Ocurre con un fuerte aumento de la temperatura, que ocurre, por ejemplo, durante la soldadura. La oxidación comienza si, con la participación del calentamiento a lo largo de los límites del grano, aparece la carbamida de cromo, es decir, la estructura de este dopante cambia dramáticamente. Para el acero ferrítico, una temperatura suficiente para la formación de focos de corrosión es de +900 grados, para el acero austenítico - +450 grados.

al contenido ↑Corrosión por contacto

Este tipo de corrosión se desarrolla cuando el contacto directo de metales diferentes entre sí bajo la influencia de electrolitos. Por ejemplo, esto sucede cuando diferentes productos metálicos se atracan en un medio conductor agresivo: agua de mar. Como resultado, el acero se echa a perder localmente, y los metales menos nobles pueden incluso disolverse por completo.

El equivalente numérico de la resistencia a las picaduras (PREN)

RREN es un indicador de referencia, muestra la tendencia de diferentes tipos y marcas de acero inoxidable a la aparición de picaduras. El equivalente numérico de la resistencia a las picaduras se usa como una guía, pero no como una guía absoluta para determinar la resistencia a la corrosión.

Típicamente, el molibdeno, el cromo y el nitrógeno son los más resistentes a la oxidación por puntos como aditivos durante la aleación. Cuanto más alto sea el RREN, más resistente será el acero a las picaduras. Aquí está la información de referencia RREN:

| Grado de acero | Rren |

|---|---|

| 444 | 25 |

| 430 | 16 |

| 304 | 19 |

| 316 | 26 |

| 304LN | 21 |

| 904L | 36 |

| 316ln | 27,5 |

| SAF 2507 | 42 |

| Zeron 100 | 41 |

Formas de proteger el acero inoxidable de la CBI

A veces puede ser difícil limpiar la superficie del óxido, especialmente con una penetración profunda del defecto. Se han desarrollado varios métodos contra la corrosión intergranular, estos son los principales:

- Recocido (estabilización). Los aceros ferríticos se tratan con altas temperaturas (+ 750 ... + 900 grados), por lo que aumenta la concentración de cromo en la superficie, mientras que la distribución del elemento se vuelve más uniforme.

- Reducción de carbono. Si la concentración de la sustancia es inferior al 0,03%, el metal prácticamente no será susceptible a la corrosión intergranular.

- Enfriamiento en agua. Este método es aplicable al acero austenítico; ayuda a que los carburos de cromo pasen a una forma más adecuada y se concentren en los límites de grano del metal.

al contenido ↑Para eliminar la tendencia al CCM del acero inoxidable, también se introducen nuevos aditivos: titanio, tántalo, niobio, pero esto conduce a un serio aumento en el costo del material. Su número debe ser 5-10 veces mayor que la norma de carbono, y entonces el metal no será susceptible a la oxidación.

Corrosión y tratamiento superficial de acero inoxidable.

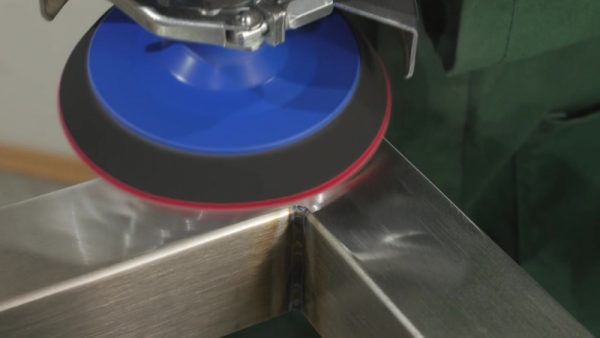

La corrosión se puede eliminar químicamente: use convertidores de óxido especiales. Además, la superficie de los productos de acero inoxidable puede procesarse mediante fresado, rectificado, rectificado y pulido. La elección de una técnica específica depende de las preferencias del especialista y de una serie de otras condiciones.

La selección de un método para el tratamiento profiláctico del metal estará determinada por la resistencia a la corrosión inicial de un grado de acero particular. En superficies rugosas, la corrosión por picadura se forma con mayor frecuencia, y en manchas de óxido lisas rara vez aparecen. Los grados 304, 316 cuando se usan en condiciones de agua de mar se oxidan rápidamente, deben protegerse con más cuidado.

al contenido ↑Cuidado de acero inoxidable

Para que los artículos de acero inoxidable sigan siendo atractivos y funcionales durante mucho tiempo, debe cuidarlos bien.En condiciones normales, los productos se lavan regularmente, al menos cada 6 meses, con tensioactivos suaves sin cloro ni amoníaco. En climas severos, el lavado debe ser más frecuente. Cuando se identifican las manchas, se limpian inmediatamente a fondo, los hoyos se sellan con medios especiales. El cuidado ayudará a extender la vida útil de los productos de acero inoxidable y reducirá el riesgo de corrosión.

Buenas tardes Y cómo proteger el acero inoxidable en el agua de mar en la piscina.