En muchas estructuras metálicas, las manchas de óxido aparecen con el tiempo. Para limpiar el metal antes de aplicar el acabado o la capa protectora, se requiere un tratamiento especial. La máquina de chorro de arena, que expulsa material abrasivo de la boquilla y elimina fácilmente el óxido y otras impurezas, ha demostrado su eficacia en este asunto. Debe elegir la arena adecuada para el arenado u otros abrasivos para realizar un procesamiento de alta calidad y no estropear el dispositivo utilizado.

- Diferencias abrasivas

- Dureza

- Facción

- Capacidad abrasiva

- Estabilidad mecánica

- Resistencia química

- Tipos de abrasivos

- Arena de cuarzo

- Cooperslag y escoria de níquel

- Fracción de metal (técnica)

- Corindón

- Arena de granada

- ¿Qué parámetros se deben considerar al comprar arena?

- Aplicaciones para materiales abrasivos.

- Hacer abrasivos en casa

- ¿Dónde obtener arena para arenado?

- Consumo de chorro de arena para chorro de arena

- Ejemplo de cálculo de abrasivo para procesamiento de metales por 1 metro cuadrado

- Preparando arena de río para arenado

- ¿Cómo tamizar arena para arenado?

- ¿Cómo secar arena para arenado?

Diferencias abrasivas

Un abrasivo es un material duro con una superficie rugosa, utilizado para la abrasión y pulido de varios sustratos. La mayoría de los abrasivos se presentan en forma de un polvo fino, pero algunos incluyen partículas más grandes con bordes afilados. A pesar de la existencia de diferentes tipos de abrasivos, todos se caracterizan por una propiedad común: tienen suficiente dureza, por lo tanto, son capaces de limpiar contaminantes de superficies metálicas, losas de concreto y otros materiales.

Las partículas abrasivas, cuando se usan en un aparato de chorro de arena, son expulsadas por una poderosa corriente de aire. El dispositivo les da una gran energía cinética, como resultado, la placa existente se limpia rápidamente. Todos los abrasivos se dividen en:

- natural (arena, corindón, mástil, diamante, tiza, mineral de hierro, etc.);

- sintético (cuproslag, borazon, carburo de boro, etc.).

Difieren en origen y composición, grado de dureza, resistencia mecánica y química. El más popular y económico se considera arena de cuarzo para una máquina de chorro de arena. Antes de que salga a la venta, la arena pasa por varias etapas de procesamiento, de lo contrario puede dañar el equipo. Los abrasivos difieren en el tamaño de partícula: por ejemplo, para sustratos delicados o dañados, se deben elegir los materiales más ahorradores.

al contenido ↑Dureza

Todos los abrasivos en dureza, la capacidad de resistir la indentación de otro material en ellos, se dividen en:

- superduro

- sólido

- suave

al contenido ↑Incluso los materiales suaves pueden limpiar la suciedad, pero actúan más suavemente. El índice de dureza se establece de acuerdo con la escala mineralógica de Mohs desarrollada, dividiendo los abrasivos en 10 clases. Esta separación implica un aumento en la dureza a medida que la clase crece (el más suave - talco - tiene clase 1, el más duro - diamante - clase 10).

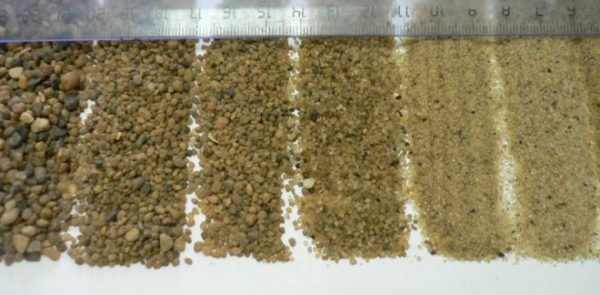

Facción

Los materiales abrasivos para las superficies de molienda difieren en el tamaño de grano (tamaño), dependiendo de a qué se les asignen ciertos números:

- micropolvos finos (M10 - M5);

- micropolvos (M63 - M14);

- polvos de molienda (12–3);

- molienda de grano (200-15).

En otras palabras, los abrasivos se dividen en gruesos (grandes), medianos, delgados y especialmente delgados por fracción. Para su producción, el material principal es aplastado por una prensa, lo que resulta en la formación de migajas. Se tamiza a través de tamices especiales, divididos en polvo con diferentes tamaños de grano, cristales individuales o fragmentos. Por lo general, los abrasivos de la fracción más grande se usan para limpiar materiales de una capa gruesa de placa, mientras que los finos se usan para terminar el pulido.

al contenido ↑Capacidad abrasiva

Por capacidad abrasiva se entiende un período de tiempo durante el cual es realista limpiar un área determinada del producto. Esta es la cantidad de material que se puede lijar por unidad de tiempo. Esta propiedad depende en gran medida del tamaño, la dureza y otras cualidades físicas de los cristales. Además, la capacidad abrasiva se debe a la intensidad de la fractura de las partículas en elementos de ángulo agudo durante la molienda.

al contenido ↑Estabilidad mecánica

Los diferentes tipos de abrasivos difieren en su capacidad desigual para soportar cargas sin destrucción. La resistencia mecánica depende de la resistencia a la compresión. Este último se detecta durante la presión sobre el cristal de material abrasivo con una medición de la carga en el momento de su destrucción. Para la mayoría de los abrasivos, la resistencia mecánica disminuye a medida que aumenta la temperatura ambiente. Cuanto mayor sea el índice de resistencia, más veces se puede reutilizar el abrasivo.

al contenido ↑Resistencia química

Esta propiedad refleja la capacidad de los materiales abrasivos de no cambiar las cualidades básicas bajo la influencia de productos químicos agresivos (ácidos, solventes, álcalis), así como el agua.

al contenido ↑Tipos de abrasivos

Al elegir arena para una pistola de chorro de arena u otro tipo de abrasivo, debe tener en cuenta las propiedades y características básicas de este último para trabajar con la máxima eficiencia.

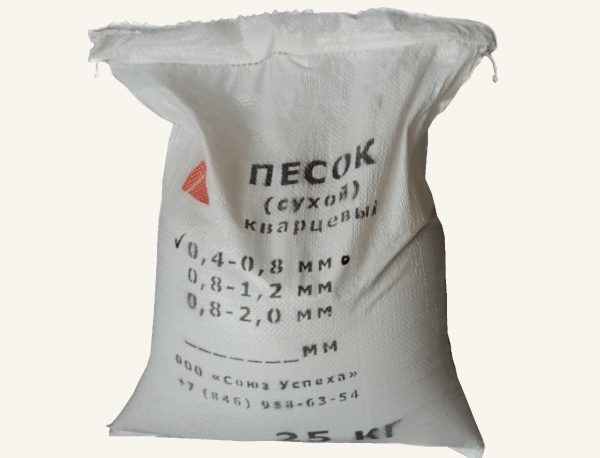

Arena de cuarzo

La arena de cuarzo es la más demandada en el mercado para productos de arenado y molienda. Se caracteriza por su bajo precio, calidad decente, se implementa en todas partes. La arena de cuarzo está hecha de cuarzo blanco triturándolo en diferentes fracciones:

- hasta 0,1 mm;

- 0,10-0,4 mm;

- 0,5–1 mm;

- más de 1 mm.

La arena se somete a un examen exhaustivo, por lo que prácticamente no se encuentran partículas más grandes en sus pequeñas fracciones, y el arenado se puede hacer sin dañar el producto. El material tiene buena resistencia y rendimiento de abrasión, especialmente teniendo en cuenta su disponibilidad. La arena no causará daños a productos delicados, metales no ferrosos. Los desechos de arena de cuarzo después del arenado pueden implementarse como material de construcción.

Una desventaja significativa de la arena es la liberación de una gran cantidad de polvo, que ingresa a los pulmones, a los ojos del trabajador, lo que es perjudicial para su salud. Con el uso regular de arena para tal pulido en ausencia de equipo de protección personal, se puede desarrollar una enfermedad mortal: la silicosis. Para evitar tales problemas, todo el equipo debe estar equipado con sistemas de extracción de polvo, y cada lote de arena no debe usarse más de 1-2 veces.

al contenido ↑Cooperslag y escoria de níquel

Estos materiales abrasivos se obtienen en el procesamiento de la escoria de la producción de níquel y cobre. Se consideran reutilizables, económicos y más efectivos que el cuarzo. La resistencia a la partícula, la dureza y la abrasión son más altas para cooperslag que nickelslag. Puede utilizar dichos materiales hasta 3 veces sin riesgo de polvo.

al contenido ↑El uso de estos abrasivos es aconsejable al limpiar estructuras costosas y complejas, lo que se asocia con resultados de alta calidad, pero también con el precio de los materiales. Kupershlak y nickelslag pueden limpiar los tipos más duraderos de metal y concreto; no son aplastados con placa debido a su alta resistencia.

Fracción de metal (técnica)

Este material es unas pequeñas bolas de metal, que están hechas de acero o hierro fundido.El disparo técnico puede ser lanzado, picado, astillado, y el primero tiene una forma esférica, y el resto tiene un ángulo agudo. Los disparos de acero y hierro fundido se utilizan para el granallado, el procesamiento de granallado de productos que requieren muescas (perfilado) o descalcificación. Este propósito está asociado con materiales de alta resistencia y la presencia de bordes agudos en ángulo de sus partículas. Después del procesamiento, la base metálica tendrá un alto grado de adhesión y se adherirá perfectamente a los revestimientos de acabado.

El tiro de acero destaca por su buena calidad: es el más duro, tiene las características de mayor resistencia, se puede usar varias veces, no causa polvo. El mayor recurso operativo se debe al tratamiento térmico adicional del disparo durante su producción. El disparo a prueba de corrosión se usa para procesar estructuras hechas de tales materiales:

- acero

- zinc

- titanio

- aluminio

- cobre

- bronce

- latón

- hormigón

- granito

- mármol

Corindón

Este material se prepara a base de óxido de aluminio y se considera uno de los abrasivos más duraderos. Sus partículas tienen forma de cristales, y en sus características son cercanas al diamante. El precio del material es alto, ya que se utiliza para procesar productos en su mayoría caros. El corindón se puede reutilizar muchas veces. Es ideal para esmerilar y pulir superficies decorativas.

Una variedad de corindón es el electrocorindón, un material de alta resistencia obtenido al agregar una serie de impurezas a la alúmina. Sus partículas no se dañan en absoluto durante el procesamiento de materiales, por lo tanto, el procesamiento repetido se puede llevar a cabo una gran cantidad de veces (después del tamizado). En la escala de Mohs, el electrocorindón es inferior al diamante en una sola posición, es muy difícil. Sus granos tienen bordes afilados y tienen una capacidad única para autoafilarse.

al contenido ↑Arena de granada

El granate, o arena de granada, es un abrasivo de origen mineral, que supera las características técnicas de arena de sílice, escoria de níquel y escoria de cobre. El material se puede usar repetidamente, se usa tanto para arenado como para corte hidráulico de metal.

¿Qué parámetros se deben considerar al comprar arena?

Una condición importante para la adquisición de abrasivos de alta calidad es la posibilidad de su reutilización y la mínima cantidad de polvo en la composición. Por razones de seguridad, está prohibido usar arena sin equipo de protección personal y extracción especial de polvo, porque cuando golpea la superficie, el abrasivo aún se rompe en polvo. Por lo tanto, en ausencia de la posibilidad de realizar trabajos de acuerdo con las normas, será necesario dar preferencia a otro tipo de material abrasivo.

Para seleccionar la arena de la categoría deseada, se deben considerar las siguientes recomendaciones:

- Espesor de placa. Cuanto más grande sea, mayor será la fracción de arena. Una capa de óxido densa y gruesa solo se puede limpiar con un grano abrasivo grueso.

- Base de dureza. Cuanto más duro sea el material del producto a limpiar, más fuerte debe ser el abrasivo.

- Propósito del procesamiento. Cuando es necesario obtener una superficie lisa incluso sin defectos menores, se elige arena de la mejor molienda. Por el contrario, se requerirán granos gruesos para aplicar una red de arañazos y mejorar la adhesión con recubrimientos protectores. Por lo general, se usa arena de 0.6-1 mm para eliminar el óxido, mientras que una más grande es adecuada para eliminar el betún grueso.

- La velocidad de la máquina de chorro de arena. A alta velocidad, las partículas abrasivas blandas se desintegrarán rápidamente y la eficiencia del trabajo seguirá siendo baja. Además, a alta velocidad, el uso de partículas de forma redondeada será menos efectivo que las que tienen bordes afilados.

Aplicaciones para materiales abrasivos.

El área de uso de abrasivos puede variar según su tipo, resistencia, costo, fracción. Por ejemplo, la arena de río o cuarzo se usa con mayor frecuencia para eliminar materiales de pintura y barniz, óxido, suciedad de fachadas de edificios, sustratos metálicos. Para pulir productos hechos de cobre, aluminio y materiales similares, se toma arena de cuarzo con un tamaño de partícula de 0.1-0.3 mm, para limpiar el metal de la pintura rebelde, es mejor tomar una fracción de arena de 0.3-0.6 mm.

Los rastros antiguos de óxido que se eliminan pobremente químicamente se eliminan mediante arenado con arena de 0,6–1,6 mm o escoria de níquel y kuperslag. Se pueden usar los mismos abrasivos para eliminar las incrustaciones de soldadura de las estructuras metálicas. La fracción técnica se usa con mayor frecuencia para la limpieza:

- fundición pequeña, mediana y pesada;

- acero al carbono laminado;

- productos para pintar, chapados;

- Detalles de carrocerías.

al contenido ↑Además, la fracción durante el procesamiento ayuda a fortalecer los ejes de torsión, muelles helicoidales, láminas de resorte. Electrocorindón, corindón se utiliza para limpiar y pulir titanio, acero aleado, vidrio templado.

Hacer abrasivos en casa

En algunos casos, es necesario preparar independientemente una mezcla de chorro de arena, por ejemplo, para ahorrar. El abrasivo casero es muy adecuado para limpiar sustratos de metal y concreto. Típicamente, la grava o arena de río se toma como materia prima. El orden de trabajo es el siguiente:

- preparar 2-3 tamices hechos de malla fina estirada sobre un marco de madera;

- la arena se tamiza primero para eliminar los desechos, a través de un tamiz con celdas más grandes, luego a través de pequeñas hasta obtener un abrasivo de la fracción deseada;

- el material terminado se seca en un recipiente de metal al fuego o de otra manera;

- tamizar la arena nuevamente a través de un tamiz con las celdas más pequeñas.

Dicha arena se puede verter en una pistola de chorro de arena o un aparato de un diseño diferente y usarse según lo previsto.

al contenido ↑¿Dónde obtener arena para arenado?

La arena se vende en cualquier ferretería. A la venta hay un material empaquetado en bolsas, normal sin dividir en fracciones o ya pelado y tamizado con una indicación del tamaño de partícula en el paquete. Muy a menudo, la arena de cuarzo se vende en bolsas de 25 kg, su precio por paquete es de 250-300 rublos. La arena de río limpia y fraccionada es más barata (150–180 rublos por 25 kg), mientras que la arena sin semillas cuesta entre 50–60 rublos por bolsa. A modo de comparación, el costo de la arena de granada es de aproximadamente 700 rublos / 25 kg, y el electrocorindón: hasta 2300 rublos por el mismo volumen.

al contenido ↑

Consumo de chorro de arena para chorro de arena

El consumo de abrasivo varía mucho según el tratamiento específico y se debe al poder del chorro de arena, la cantidad de trabajo, la fracción, el grado de contaminación de la base, el tamaño de la boquilla y otros parámetros. Es deseable identificar el indicador de gastos en la etapa inicial para calcular los costos financieros totales de todo el trabajo. La mejor opción sería un abrasivo, que tendrá un costo mínimo por unidad de área.

al contenido ↑El uso de arena para el chorro de arena proporciona un buen efecto económico, si su fracción es ideal para un tipo particular de trabajo, y la limpieza se lleva a cabo en una caja especial. El consumo exacto puede variar junto con los datos de origen (por ejemplo, con diferentes espesores de la capa de óxido en un producto), y los cálculos serán aproximados en cualquier caso.

Ejemplo de cálculo de abrasivo para procesamiento de metales por 1 metro cuadrado

Para comprender qué abrasivo es el más adecuado para el procesamiento, vale la pena considerar el consumo promedio de los materiales más populares cuando se limpia metal a un grado de Sa 2½:

| Nombre de abrasivo | Consumo, kg / sq. m |

|---|---|

| Arena de cuarzo | 60–110 |

| Nickelslag | 35–80 |

| Kupershlak | 35–80 |

| Granate | 3–7 |

| Electrocorindón | 3–10 |

| Fracción técnica | 5–10 |

Durante un minuto de procesamiento de una superficie metálica, se gasta un promedio de 2-3 kg de arena. El consumo de este material puede reducirse ligeramente utilizando modernas máquinas de chorro de arena con un ciclo de procesamiento cerrado, así como sistemas de vacío para recoger el abrasivo gastado.

al contenido ↑Si elimina la pintura vieja y rebelde, una capa gruesa de óxido, que se adhiere al cemento seco, tendrá que pasar mucho tiempo limpiando el abrasivo ya usado, lo que aumentará la formación de polvo debido a la destrucción acelerada.En tales situaciones, vale la pena considerar la adquisición de otro material abrasivo con mayor dureza.

Preparando arena de río para arenado

Como medida de preparación, la arena debe secarse bien y tamizarse. Antes de cargarlo en el aparato de chorro de arena, debe estar completamente seco, de lo contrario, el dispositivo podría deteriorarse. El nivel de humedad permisible se determina apretando el material con la mano; se debe verter libremente entre los dedos. La fracción de arena debería ajustarse idealmente al tamaño de la boquilla, lo que se logra tamizando en tamices con celdas del tamaño correcto.

al contenido ↑¿Cómo tamizar arena para arenado?

Para limpiar la arena en casa, puede usar medios improvisados: tul, gasa, tamiz de harina, mosquitera. Lo principal es tamizar el abrasivo varias veces para que tenga una alta calidad, un tamaño de partícula uniforme y no incluya impurezas.

al contenido ↑¿Cómo secar arena para arenado?

La forma más fácil es secar la arena en un secador de tambor especial. La instalación tiene una conveniente cámara de secado y un tamiz incorporado, por lo que el tiempo y el esfuerzo necesarios para preparar el abrasivo serán mínimos. En ausencia de dicho dispositivo, puede secar la arena sobre la llama de un incendio. Para esto, se fija una lámina de metal, una caja de hierro, otro recipiente de metal, donde se ubicará la arena, sobre el fuego. Algunos artesanos secan el material con una pistola de calor y lo rocían sobre una película. Es conveniente y fácil hacer esto, y la calidad del abrasivo terminado estará en un nivel decente.