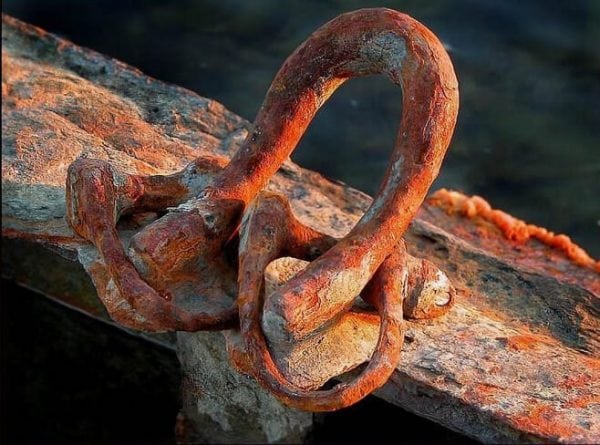

Chemische Korrosion ist ein Prozess, der in der Zerstörung eines Metalls bei Wechselwirkung mit einer aggressiven äußeren Umgebung besteht. Die chemische Vielfalt der Korrosionsprozesse hängt nicht mit den Auswirkungen von elektrischem Strom zusammen. Bei dieser Art der Korrosion tritt eine oxidative Reaktion auf, bei der das zu zerstörende Material gleichzeitig ein Reduktionsmittel für die Elemente des Mediums ist.

- Gaskorrosion

- Eigenschaften des Oxidfilms

- Korrosionsrate

- Korrosion in Nichtelektrolytflüssigkeiten

- Korrosionsschutzmethoden

- Organosilikatbeschichtungen

Die Klassifizierung einer Vielzahl aggressiver Umgebungen umfasst zwei Arten der Metallzerstörung:

- chemische Korrosion in Nichtelektrolytflüssigkeiten;

- chemische Gaskorrosion.

Gaskorrosion

Die häufigste Form der chemischen Korrosion - Gas - ist ein korrosiver Prozess, der in Gasen bei erhöhten Temperaturen auftritt. Dieses Problem ist typisch für den Betrieb vieler Arten von technologischen Geräten und Teilen (Armaturen von Öfen, Motoren, Turbinen usw.). Darüber hinaus werden bei der Verarbeitung von Metallen unter hohem Druck (Erhitzen vor dem Walzen, Stanzen, Schmieden, thermische Prozesse usw.) ultrahohe Temperaturen verwendet.

Merkmale des Zustands von Metallen bei erhöhten Temperaturen werden durch zwei ihrer Eigenschaften bestimmt - Wärmebeständigkeit und Wärmebeständigkeit. Die Wärmebeständigkeit ist der Stabilitätsgrad der mechanischen Eigenschaften eines Metalls bei ultrahohen Temperaturen. Unter der Stabilität der mechanischen Eigenschaften versteht man die Erhaltung der Festigkeit über einen langen Zeitraum und die Kriechfestigkeit. Wärmebeständigkeit ist die Beständigkeit eines Metalls gegenüber der korrosiven Aktivität von Gasen bei erhöhten Temperaturen.

Die Entwicklungsrate der Gaskorrosion wird durch eine Reihe von Indikatoren bestimmt, darunter:

- Atmosphärentemperatur;

- Komponenten, die in einem Metall oder einer Legierung enthalten sind;

- Umgebungsparameter, in denen sich die Gase befinden;

- Dauer des Kontakts mit dem gasförmigen Medium;

- Eigenschaften von ätzenden Produkten.

Der Korrosionsprozess wird stärker von den Eigenschaften und Parametern des Oxidfilms beeinflusst, der auf der Metalloberfläche aufgetreten ist. Die Oxidbildung kann chronologisch in zwei Stufen unterteilt werden:

- Adsorption von Sauerstoffmolekülen an einer mit der Atmosphäre wechselwirkenden Metalloberfläche;

- Kontaktieren der Metalloberfläche mit Gas, was zu einer chemischen Verbindung führt.

Die erste Stufe ist durch das Auftreten einer Ionenbindung infolge der Wechselwirkung von Sauerstoff und Oberflächenatomen gekennzeichnet, wenn ein Sauerstoffatom dem Metall ein Elektronenpaar entnimmt. Die entstandene Bindung zeichnet sich durch ihre außergewöhnliche Festigkeit aus - sie ist größer als die Bindung von Sauerstoff mit dem Metall im Oxid.

Die Erklärung für diesen Zusammenhang liegt in der Wirkung des Atomfeldes auf Sauerstoff. Sobald die Metalloberfläche mit einem Oxidationsmittel gefüllt ist (und dies geschieht sehr schnell), beginnt bei niedrigen Temperaturen dank der Stärke des Van der Waals die Adsorption oxidierender Moleküle. Das Ergebnis der Reaktion ist das Auftreten des dünnsten monomolekularen Films, der mit der Zeit dicker wird, was den Zugang von Sauerstoff erschwert.

In der zweiten Stufe findet eine chemische Reaktion statt, bei der das oxidierende Element des Mediums dem Metall Valenzelektronen entnimmt. Chemische Korrosion ist das Endergebnis der Reaktion.

zum Inhalt ↑

Eigenschaften des Oxidfilms

Die Klassifizierung von Oxidfilmen umfasst drei Typen:

- dünn (unsichtbar ohne spezielle Geräte);

- mittel (Verfärbung);

- dick (mit bloßem Auge sichtbar).

Der resultierende Oxidfilm hat Schutzfähigkeiten - er verlangsamt oder hemmt sogar vollständig die Entwicklung chemischer Korrosion. Das Vorhandensein eines Oxidfilms erhöht auch die Wärmebeständigkeit des Metalls.

Ein wirklich effektiver Film muss jedoch eine Reihe von Eigenschaften erfüllen:

- nicht porös sein;

- eine kontinuierliche Struktur haben;

- gute Klebeeigenschaften haben;

- unterscheiden sich in der chemischen Inertheit in Bezug auf die Atmosphäre;

- hart und verschleißfest sein.

Eine der oben genannten Bedingungen - eine feste Struktur ist besonders wichtig. Die Kontinuitätsbedingung ist der Überschuss des Volumens der Moleküle des Oxidfilms über das Volumen der Metallatome. Kontinuität ist die Fähigkeit des Oxids, die gesamte Metalloberfläche mit einer kontinuierlichen Schicht zu bedecken. Wenn diese Bedingung nicht erfüllt ist, kann der Film nicht als schützend angesehen werden. Es gibt jedoch Ausnahmen von dieser Regel: Für einige Metalle, beispielsweise für Magnesium und Elemente von Erdalkaligruppen (ohne Beryllium), gehört die Kontinuität nicht zu kritischen Indikatoren.

Um die Dicke des Oxidfilms zu bestimmen, werden verschiedene Techniken verwendet. Die Schutzeigenschaften des Films können zum Zeitpunkt seiner Bildung geklärt werden. Dazu untersuchen wir die Geschwindigkeit der Metalloxidation und die Parameter der Geschwindigkeitsänderung über die Zeit.

Für das bereits gebildete Oxid wird eine andere Methode verwendet, die darin besteht, die Dicke und die Schutzeigenschaften des Films zu untersuchen. Dazu wird ein Reagenz auf die Oberfläche aufgetragen. Als nächstes zeichnen Experten die Zeit auf, die das Reagenz benötigt, um einzudringen, und schließen auf der Grundlage der erhaltenen Daten, dass die Filmdicke.

zum Inhalt ↑Beachten Sie! Sogar der schließlich gebildete Oxidfilm interagiert weiterhin mit dem oxidierenden Medium und dem Metall.

Korrosionsrate

Die Intensität, mit der sich chemische Korrosion entwickelt, hängt vom Temperaturbereich ab. Bei hohen Temperaturen entwickeln sich oxidative Prozesse schneller. Darüber hinaus beeinflusst die Abnahme der Rolle des thermodynamischen Faktors im Verlauf der Reaktion den Prozess nicht.

Von erheblicher Bedeutung ist die Kühlung und variable Heizung. Aufgrund thermischer Beanspruchungen treten Risse im Oxidfilm auf. Durch die Löcher trifft das oxidierende Element auf die Oberfläche. Infolgedessen wird eine neue Schicht eines Oxidfilms gebildet und die erstere wird abgezogen.

Nicht die geringste Rolle spielen die Bestandteile des gasförmigen Mediums. Dieser Faktor ist für verschiedene Metallarten individuell und steht im Einklang mit Temperaturschwankungen. Beispielsweise kann Kupfer schnell korrodieren, wenn es mit Sauerstoff in Kontakt kommt, ist jedoch in einer Schwefeloxidumgebung gegen diesen Prozess beständig. Im Gegensatz dazu ist Schwefeloxid für Nickel tödlich und es wird Stabilität in Sauerstoff, Kohlendioxid und der aquatischen Umwelt beobachtet. Chrom ist jedoch gegen all diese Umgebungen beständig.

Beachten Sie! Wenn das Druckniveau der Dissoziation des Oxids den Druck des oxidierenden Elements überschreitet, stoppt der Oxidationsprozess und das Metall erhält thermodynamische Stabilität.

Die Komponenten der Legierung beeinflussen auch die Geschwindigkeit der oxidativen Reaktion. Beispielsweise tragen Mangan, Schwefel, Nickel und Phosphor nicht zur Oxidation von Eisen bei. Aluminium, Silizium und Chrom verlangsamen den Prozess. Kobalt, Kupfer, Beryllium und Titan verlangsamen die Oxidation von Eisen noch mehr. Vanadium-, Wolfram- und Molybdänadditive tragen dazu bei, den Prozess intensiver zu gestalten, was durch die Schmelzbarkeit und Flüchtigkeit dieser Metalle erklärt wird. Die Oxidationsreaktionen verlaufen am langsamsten mit der austenitischen Struktur, da sie am besten an hohe Temperaturen angepasst ist.

Ein weiterer Faktor, von dem die Korrosionsrate abhängt, ist die Charakteristik der behandelten Oberfläche. Glatte Oberflächen oxidieren langsamer und unebene Oberflächen schneller.

zum Inhalt ↑Korrosion in Nichtelektrolytflüssigkeiten

Nicht leitende Flüssigkeiten (d.h.Nichtelektrolytflüssigkeiten) umfassen solche organischen Substanzen wie:

- Benzol;

- Chloroform;

- Alkohole;

- Tetrachlorkohlenstoff;

- Phenol;

- Öl;

- Benzin;

- Kerosin usw.

Darüber hinaus wird eine geringe Menge anorganischer Flüssigkeiten wie flüssiges Brom und geschmolzener Schwefel als Nichtelektrolytflüssigkeiten klassifiziert.

Es ist zu beachten, dass organische Lösungsmittel selbst nicht mit Metallen reagieren. In Gegenwart einer geringen Menge an Verunreinigungen tritt jedoch ein intensiver Wechselwirkungsprozess auf.

Schwefelelemente in Öl erhöhen die Korrosionsrate. Auch hohe Temperaturen und das Vorhandensein von Sauerstoff in der Flüssigkeit verbessern die Korrosionsprozesse. Feuchtigkeit verstärkt die Korrosionsentwicklung nach dem elektromechanischen Prinzip.

Ein weiterer Faktor für die rasche Entwicklung von Korrosion ist flüssiges Brom. Bei normalen Temperaturen ist es besonders schädlich für kohlenstoffreiche Stähle, Aluminium und Titan. Weniger signifikant ist die Wirkung von Brom auf Eisen und Nickel. Die größte Beständigkeit gegen flüssiges Brom zeigen Blei, Silber, Tantal und Platin.

Der geschmolzene Schwefel reagiert mit fast allen Metallen aggressiv, hauptsächlich mit Blei, Zinn und Kupfer. Kohlenstoffsorten von Stahl und Titanschwefel sind weniger betroffen und zerstören Aluminium fast vollständig.

Schutzmaßnahmen für Metallstrukturen in nicht leitenden flüssigen Medien werden durch Zugabe von Metallen durchgeführt, die gegen ein bestimmtes Medium (z. B. Stähle mit hohem Chromgehalt) resistent sind. Außerdem werden spezielle Schutzbeschichtungen verwendet (z. B. in einer Umgebung mit viel Schwefel werden Aluminiumbeschichtungen verwendet).

zum Inhalt ↑Korrosionsschutzmethoden

Korrosionsschutzmethoden umfassen:

- Verarbeiten des Grundmetalls mit einer Schutzschicht (z. B. Auftragen von Farbe);

- die Verwendung von Inhibitoren (z. B. Chromaten oder Arseniten);

- die Einführung von korrosionsbeständigen Materialien.

Die Wahl eines bestimmten Materials hängt von der potenziellen Wirksamkeit (einschließlich technologischer und finanzieller) seiner Verwendung ab.

Moderne Prinzipien des Metallschutzes basieren auf solchen Techniken:

- Verbesserung der chemischen Beständigkeit von Materialien. Chemisch beständige Materialien (hochpolymere Kunststoffe, Glas, Keramik) haben sich erfolgreich bewährt.

- Isolierung von Material aus einer aggressiven Umgebung.

- Reduzierung der Aggressivität des technologischen Umfelds. Beispiele für solche Wirkungen umfassen die Neutralisation und Entfernung von Säure in korrosiven Umgebungen sowie die Verwendung verschiedener Inhibitoren.

- Elektrochemischer Schutz (Auferlegen eines externen Stroms).

Die obigen Methoden sind in zwei Gruppen unterteilt:

- Erhöhte chemische Beständigkeit und Isolierung werden angewendet, bevor die Metallarbeiten in Betrieb genommen werden.

- Die Verringerung der Aggressivität der Umwelt und der elektrochemische Schutz werden bereits bei der Verwendung eines Metallprodukts eingesetzt. Die Anwendung dieser beiden Techniken ermöglicht die Einführung neuer Schutzmethoden, wodurch der Schutz durch Änderung der Betriebsbedingungen gewährleistet wird.

Eine der am häufigsten verwendeten Methoden zum Schutz von Metall - die galvanische Korrosionsschutzbeschichtung - ist für große Flächen wirtschaftlich unrentabel. Der Grund sind die hohen Kosten des Vorbereitungsprozesses.

Der führende Platz unter den Schutzmethoden ist die Beschichtung von Metallen mit Farben und Lacken. Die Popularität dieser Methode zur Korrosionsbekämpfung beruht auf einer Kombination mehrerer Faktoren:

- hohe Schutzeigenschaften (Hydrophobizität, Abstoßung von Flüssigkeiten, geringe Gasdurchlässigkeit und Dampfdurchlässigkeit);

- Herstellbarkeit;

- reichlich Möglichkeiten für dekorative Lösungen;

- Wartbarkeit;

- wirtschaftliche Rechtfertigung.

Gleichzeitig ist die Verwendung weit verbreiteter Materialien nicht ohne Nachteile:

- unvollständige Benetzung der Metalloberfläche;

- gebrochene Haftung der Beschichtung mit dem Grundmetall, was zur Ansammlung von Elektrolyt unter der korrosionsbeständigen Beschichtung führt und somit zur Korrosion beiträgt;

- Porosität, was zu einer erhöhten Feuchtigkeitsdurchlässigkeit führt.

Und doch schützt die lackierte Oberfläche das Metall vor korrosiven Prozessen, selbst wenn der Film fragmentarisch beschädigt wird, während unvollständige galvanische Beschichtungen die Korrosion sogar beschleunigen können.

zum Inhalt ↑Organosilikatbeschichtungen

Für einen hochwertigen Korrosionsschutz wird empfohlen, Metalle mit einem hohen Maß an Hydrophobizität und Undurchlässigkeit in wässrigen, Gas- und Dampfumgebungen zu verwenden. Diese Materialien umfassen Organosilikate.

Chemische Korrosion gilt praktisch nicht für Organosilikatmaterialien. Die Gründe hierfür liegen in der erhöhten chemischen Stabilität solcher Zusammensetzungen, ihrer Lichtbeständigkeit, ihren hydrophoben Eigenschaften und ihrer geringen Wasseraufnahme. Organosilikate sind auch beständig gegen niedrige Temperaturen, haben gute Klebeeigenschaften und Verschleißfestigkeit.

Die Probleme der Zerstörung von Metallen durch Korrosionseffekte verschwinden trotz der Entwicklung von Technologien zu ihrer Bekämpfung nicht. Der Grund ist die stetige Zunahme der Metallproduktion und die zunehmend schwierigeren Betriebsbedingungen der daraus gewonnenen Produkte. Es ist derzeit unmöglich, das Problem endgültig zu lösen, daher konzentrieren sich die Bemühungen der Wissenschaftler darauf, Möglichkeiten zu finden, um Korrosionsprozesse zu verlangsamen.