Die Metallisierung ist ein wirksamer Weg, um dem Endprodukt zusätzliche technische und betriebliche Eigenschaften zu verleihen. Das Plasmaspritzen ist eine perfekte diffuse Behandlung von Metalloberflächen, um eine hochwertige Beschichtung aus einem anderen Metall oder einer anderen Legierung zu erzeugen. Die diffuse Metallisierung verbessert die Härte, Festigkeit, Farbe und Korrosionsschutzeigenschaften des Originalteils.

- Besonderheiten des diffusen Sprühens

- Diffuse Ausrüstung

- Verwendung der Plasmametallisierung

- Plasmametallisierungsoptionen

Besonderheiten des diffusen Sprühens

Bei der Arbeit mit Metalloberflächen ist es häufig erforderlich, dem Endprodukt zusätzliche Eigenschaften zu verleihen, um den Umfang des Teils zu erweitern. Sie können die Metalloberfläche vor Feuchtigkeit, hohen Temperaturen und aggressiven chemischen Umgebungen schützen. Das Plasmaspritzen weist eine Reihe von Merkmalen auf, die den Metallisierungsprozess von anderen Optionen für die Verarbeitung von Metalloberflächen unterscheiden:

- Der beschleunigte Beschichtungsprozess aufgrund des Hochtemperatureffekts auf der behandelten Oberfläche beträgt etwa 5000 bis 6000 ° C. Technologisch kann das Sprühen einen Bruchteil einer Sekunde dauern, um das gewünschte Ergebnis zu erzielen.

- Durch die Plasmaverarbeitung von Metallen können Sie eine kombinierte Schicht auf der Oberfläche erzeugen. Es ist möglich, nicht nur Metallpartikel, sondern auch Gaselemente aus einem Plasmastrahl zu diffundieren. Infolgedessen ist das Metall mit Atomen der notwendigen chemischen Elemente gesättigt.

- Die herkömmliche Metallisierung ist ungleichmäßig und zeichnet sich durch die Dauer des Prozesses und mögliche oxidative Reaktionen aus. Ein Hochtemperaturplasmastrahl erzeugt eine gleichmäßige Temperatur und einen gleichmäßigen Druck und liefert hochwertige Endbeschichtungen.

- Mit einem Plasmastrahl erfolgt die Übertragung von Metallpartikeln und Gasatomen sofort. Das Verfahren bezieht sich auf das Gebiet des Schweißens mit Pulvern, Stäben, Stäben und Draht. Die übertragenen Partikel bilden auf der Oberfläche eines Festkörpers eine Schicht mit einer Dicke von wenigen Mikrometern bis Millimetern.

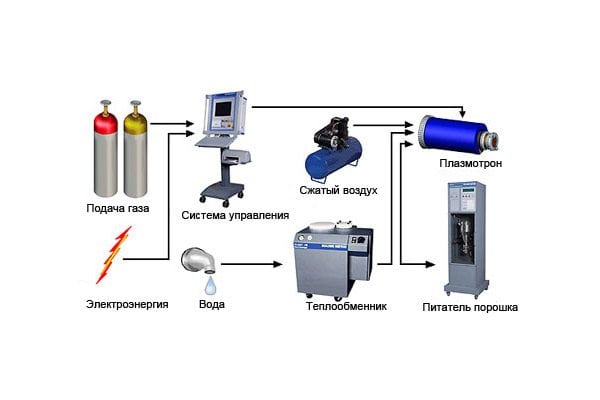

zum Inhalt ↑Bei der modernen diffusen Metallisierung werden komplexere Geräte verwendet als in Fällen, in denen Gas-Plasma-Geräte verwendet werden. Um den Prozess der diffusen Verarbeitung zu organisieren, müssen gleichzeitig Gas und elektrische Geräte vorhanden sein.

Diffuse Ausrüstung

Das Ionenplasma-Sputtern auf der Oberfläche von Metallen wird mit technischem Hochtemperaturplasma durchgeführt - einer Kombination einer großen Anzahl von Partikeln (Lichtquanten, positive Ionen, neutrale Partikel, Elektronengas). Unter dem Einfluss hoher Temperaturen aufgrund elektrischer Entladungen in Gasen tritt eine intensive thermische Ionisierung von Partikeln auf, die nur schwer miteinander und mit der Umwelt in Wechselwirkung treten können. Aufgrund dessen wird ein Plasma unterschieden, das schwach, mäßig und stark ionisiert ist, was wiederum Niedertemperatur und Hochtemperatur sein kann.

Die notwendigen Bedingungen für den Prozess der Plasmaionisation und die Verarbeitung von Metallbeschichtungen zu schaffen, hilft speziellen Geräten - Plasmasystemen. Normalerweise werden für die Arbeit Lichtbogen-, Impuls- oder Funkenentladungen verwendet.

Für die Implementierung des Prozesses sind folgende Einstellungen erforderlich:

- Hochfrequenzgenerator (Sie können einen Schweißwandler verwenden) - dient als Entladungsquelle.

- Eine versiegelte Kammer, in der Plasmaspritzteile platziert werden.

- Gastank. In seiner Atmosphäre erfolgt die Ionisierung von Partikeln unter dem Einfluss einer elektrischen Entladung.

- Gasdruckerzeugungseinheit. Sie können ein Vakuum- oder Pumpgerät verwenden.

- Ein System, mit dem Sie die Stromeigenschaften, den Druck und die Spannung qualitativ ändern und dadurch die Dicke der Spritzbeschichtungen erhöhen oder verringern können.

So erfolgt das Plasmaspritzen: Das Werkstück wird in einer abgedichteten Kammer fixiert, eine elektrische Entladung erzeugt, ein Arbeitsmedium mit dem erforderlichen Druck gepumpt und Pulverelemente gesprüht. Es entsteht ein Hochtemperaturplasma, das die Pulverteilchen zusammen mit den Gasatomen auf die Oberfläche eines Teils überträgt. Bei der Durchführung einer diffusen Metallisierung im Vakuum, in einer Inertgasatmosphäre oder unter vermindertem Druck ist es möglich, die Partikelgeschwindigkeit zu erhöhen und eine dichtere und stärker haftende Beschichtung zu erhalten.

zum Inhalt ↑Verwendung der Plasmametallisierung

Da praktisch jede Legierung oder jedes Metall als Spritzmaterial dienen kann, wird das Ionenplasmaspritzen in verschiedenen Branchen sowie für Reparatur- und Restaurierungsarbeiten häufig eingesetzt. Jedes Metall in Form von Pulvern wird in ein Plasmasystem eingespeist, wo es unter dem Einfluss eines Hochtemperaturplasmas schmilzt und in Form einer dünnen Sprühschicht in die zu behandelnde Metalloberfläche eindringt. Bereiche der diffusen Metallisierung:

- Teile für die Luftfahrt-, Raumfahrt- und Raketenindustrie;

- Maschinenbauausrüstung und Energiewirtschaft;

- metallurgische und chemische Industrie;

- Ölförderung, Ölraffinerie und Kohleindustrie;

- Transport und Instrumentierung;

- Reparatur und Wiederherstellung von Maschinen, Geräten, verschlissenen Teilen.

Wenn ein Plasma- und Pulverstrahl einen Lichtbogen durchläuft und sich auf der behandelten Oberfläche ablagert, erhält die gebildete Schicht wichtige qualitative und betriebliche Eigenschaften:

- Hitzebeständigkeit;

- Hitzebeständigkeit;

- Korrosionsbeständigkeit;

- elektrische Isolierung;

- Wärmedämmung;

- erosive Stärke;

- Kavitationsschutz;

- magnetische Eigenschaften;

- Halbleitereigenschaften.

zum Inhalt ↑Die Eingabe der gesprühten Pulver in die Anlagen erfolgt mit einem plasmabildenden oder transportierten Gas. Durch Plasmaspritzen erhalten Sie verschiedene Arten von Beschichtungen ohne Einschränkung der Schmelztemperatur: Metalle, kombinierte Legierungen, Carbide, Oxide, Boride, Nitride, Verbundwerkstoffe. Das Material, das in den Anlagen verarbeitet wird, unterliegt keinen strukturellen Veränderungen, aber die Oberfläche des Produkts erhält die erforderlichen Qualitätsmerkmale. Sie können kombinierte Schichten (weich und hart), feuerfeste Beschichtungen und Zusammensetzungen mit unterschiedlichen Dichten sprühen.

Plasmametallisierungsoptionen

Zum Aufbringen einer bestimmten Sprühschicht auf eine Metalloberfläche in einer Hochtemperaturplasmaumgebung werden nicht nur Pulverformulierungen als Formungsbeschichtungen verwendet. Abhängig davon, welche Eigenschaften die behandelte Oberfläche haben sollte, werden die folgenden Merkmale der Plasmametallisierung verwendet:

- Abscheidung durch untergetauchten Lichtbogen mit hohem Kohlenstoff- oder Legierungsdraht.Zur Oberflächenrestaurierung wird die Oberfläche bei Installationen mit einer Stab- oder Plattenelektrode verwendet.

- Pulverbeschichtete Oberflächen unter dem Flussmittel werden zur Wiederherstellung von Teilen mit ausgedehnten Verformungen um den Umfang mit einer Schichtdicke von mehr als 2 mm verwendet.

- Anlagen zum Sprühen lassen Argon, Stickstoff, Wasserstoff, Helium oder Gemische davon als plasmabildende Gase durch. Es ist darauf zu achten, dass kein Sauerstoff vorhanden ist, um eine Oxidation der abgeschiedenen Beschichtungen zu verhindern.

Am häufigsten wird diese Art der Verarbeitung verwendet, um verschiedene Teile bei der Reparatur von Kraftfahrzeugmotoren wiederherzustellen. Durch diffuse Metallisierung ist es also möglich, die Löcher der Hauptlager in den Zylinderblöcken wiederherzustellen (gemeinsamer Ausfall), den Verschleiß der Zylinderköpfe zu beseitigen, die Kolben aus Aluminiumlegierung, Kurbelwellen aus duktilem Eisen, Rollen und Rollen wiederherzustellen.

Beim Ionenplasmaspritzen erhöht sich die Verschleißfestigkeit komplexer Komponenten von Geräten, Mechanismen und Anlagen erheblich. Die diffuse Metallisierung ist eine effektive Methode zur Wiederherstellung von abgenutztem und müde Metall sowie ein optimaler Prozess, um die Metalloberflächen auf die erforderlichen Festigkeits- und Leistungseigenschaften einzustellen.