Die Abscheidung von Metallen und ihren Oxiden auf Glas ermöglicht es, die Qualität von Glas zu verbessern und ihm einige zusätzliche nützliche Eigenschaften zu verleihen. Sicherlich haben viele von uns Einwegspiegel in Filmen bemerkt. Mit ihrer Hilfe können diejenigen, die sich außerhalb des Raumes befinden, diejenigen innerhalb des Raums beobachten. Letztere wiederum sehen diejenigen, die draußen sind, nicht und können ihr Spiegelbild nur in einem solchen Glas sehen. Solche Gläser existieren in der Realität und werden meistens nicht zur Spionage verwendet, sondern um verschiedene Gegenstände vor neugierigen Blicken zu schützen, und für ihre Herstellung wird Spiegelspray verwendet.

Sprühtechnologie

Das Funktionsprinzip dieses Effekts basiert auf der Tatsache, dass ein abgedunkelter Raum vor dem Hintergrund einer helleren Reflexion nur sehr schwer zu betrachten ist. Bisher gibt es keine durchscheinenden Spiegel, die Licht in die eine und nicht in die andere Richtung durchlassen könnten.

Um ein solches Glas herzustellen, begannen die Menschen, spezielle Methoden anzuwenden, um Produkte mit einseitiger Wirkung herzustellen. Gewöhnliche Spiegel sind also Gläser, auf deren Rückseite eine sehr dichte und dicke reflektierende Beschichtung aufgebracht ist. Spiegel mit einseitiger Transparenz werden analog hergestellt, es wird jedoch eine dünnere und lichtdurchlässigere Beschichtungsschicht verwendet.

Alternativ wird heute häufig ein Spiegelfilm verwendet, der auf die Oberfläche des Produkts aufgebracht wird. Ein solcher Spiegelfilm kann leicht auf ein bereits fertiges Produkt aufgebracht werden.

Es gibt zwei Hauptsprühmethoden:

- pyrolytisches Verfahren (in der Herstellungsphase durchgeführt);

- Vakuumspritzen (auf Fertigprodukte mit speziellen Geräten angewendet).

Heute gibt es verschiedene Arten der Vakuumabscheidung, von denen die beliebtesten sind:

- Hochgeschwindigkeitsmagnetron;

- Ionenplasma.

Magnetron-Sputtern

Bei dieser Art der Verarbeitung werden verschiedene Arten von Metallen und deren Verbindungen unter Verwendung des Magnetron-Sputterverfahrens auf die Glasoberfläche aufgebracht. Produkte werden auf engstem Raum verarbeitet. Eine solche Verarbeitung wird auf molekularer Ebene durchgeführt, so dass Produkte hohe Qualitäts- und Leistungsmerkmale erhalten.

Um den gewünschten Effekt zu erzielen, werden häufig Gase verschiedener Arten verwendet - Sauerstoff, Stickstoff oder Argon. Während der Reaktion bilden sich Metallschichten auf der Oberfläche des Produkts. Dies bietet die Möglichkeit, Glas mit verschiedenen gewünschten Eigenschaften herzustellen.

Gläser, die mithilfe der Magnetron-Sputtertechnologie getönt wurden, bieten eine Reihe von Vorteilen:

- ausgezeichnete Reflexionseigenschaften;

- ausgezeichnete Wärmereflexionseigenschaften;

- Aufgrund der Fähigkeit, die Dicke der aufgebrachten Metallschicht zu simulieren, können Hersteller Glas mit den erforderlichen Eigenschaften von Lichtreflexion und Lichtdurchlässigkeit herstellen.

- Diese Art der Beschichtung kann sogar zur Verarbeitung von gemustertem Glas verwendet werden.

- relativ niedrige und erschwingliche Kosten.

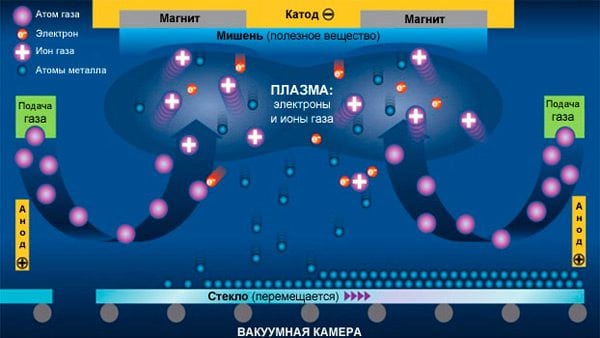

Ionenplasmaspritzen

Um Ionen-Plasma-Sprühen anzuwenden, muss das Produkt in ein Vakuum gebracht werden.In einem geschlossenen Raum befinden sich ein Inertgas, Kathoden mit negativer Ladung und einer Metallbeschichtung, eine positiv geladene Anode sowie ein Lager mit einem dreifachen Einsatz.

Die Sprühschicht wird während der Bearbeitung präzise auf das Lager aufgebracht. Das Plasmamethode ermöglicht das Aufbringen von Legierungen aus einer Vielzahl von Metallen sowie deren Verbindungen wie Titan, Silber, Aluminium, Nickel, Chrom usw. auf die Oberfläche von Produkten.

Die Qualität der aufgebrachten Beschichtungen hängt immer direkt von der Qualität der Oberfläche ab. In einem solchen Fall werden auch Momente wie Rauheit oder Textur des Werkstücks, die Qualität der Vorbereitung der Oberfläche selbst und die Produktionskultur berücksichtigt. Es ist anzumerken, dass der einschränkende Faktor, der die Verteilung dieses Verfahrens beeinflusst, als ziemlich strenge Anforderungen an die Oberflächenvorbereitung sowie die Kosten der verwendeten Ausrüstung bezeichnet werden kann.

Besonderes Augenmerk sollte auf Saphirglas gelegt werden. In der Uhrenindustrie wird diese Technologie häufig zur Erstellung von Zifferblättern verwendet. Mineralisches Glas wird als Produktionsmaterial verwendet, das wiederum künstlich aus Siliziumoxidkristallen gezüchtet wird.

Für Liebhaber von besonders haltbarem Glas haben Handwerker aus der Schweiz gelernt, Glas auch aus künstlichen Saphiren herzustellen. Solche Produkte zeichnen sich durch hohe Festigkeit und nicht weniger hohe Kosten aus. Die Lösung zwischen Festigkeit und Kosten wurde nach der Erfindung des mineralischen Glases gefunden, auf das Saphirabscheidung angewendet wurde. Diese Art des Sprühens hat die Stärke von Saphir und die Kosten eines herkömmlichen Minerals. Der einzige Nachteil ist die schnelle Abriebzeit.

Technologien ermöglichen es, auf die Glasoberfläche hochwertige, emissionsarme, selbstreinigende Beschichtungen aufzutragen, die von beliebiger Wirksamkeit sein können.

Oxidhaltige Beschichtungen sind haltbarer als Metallbeschichtungen. Sie sind widerstandsfähiger gegen äußere Einflüsse und zeichnen sich durch chemische Affinität zu Glas aus.

Guten Tag. Ist es möglich, facettierte Steine aufzusprühen, um die Farbe zu ändern?

Und wie man die Schutzbeschichtung auf dem Glas entfernt (es ist jetzt blau / spiegelbildlich, Sie müssen es transparent machen)