Sandblæsningsapparat bruges til forarbejdning, rengøring fra forurenende stoffer og slibeprodukter fra metal, træ, beton. Designet af denne enhed er ikke kompliceret, men det inkluderer nødvendigvis flere hovednoder.

- Designfunktioner af en dyse til sandblæsningsenheden

- Sådan vælges en dyse til en sandblæsningsmaskine

- Type sandblæsningsdyser

- Dyseborcarbid GN UBC

- Dyseborcarbid GN UBC XL

- Dyseborcarbid GN DVBC

- Materiale og design af den indvendige slidbestandige indsats

- Containerdesign og dysesamlingskvalitet

- Sådan laves et budgetdys til sandblæsning selv

Sandblæsningsdysen er et hult rør med en gevind designet til at føre slibeblandingen til en forurenet overflade. Hvis du ønsker det, kan du lave en dyse med dine egne hænder, selvom dyserne i den højeste kvalitet kun kan købes i færdig form.

til indhold ↑Designfunktioner af en dyse til sandblæsningsenheden

Enhver sandblæsningsdyse ser ud som et rør, der i den ene ende er fastgjort til dyseholderen. Profilen af delens indre hul bestemmer forbruget af slibeblandingen, dets mulige tab, bevægelseshastigheden ved indløbet og udløbet. Den samlede hydrauliske modstand afhænger af dyseprofilen, derfor er levetiden for denne vigtige del af sandblæsningsenheden.

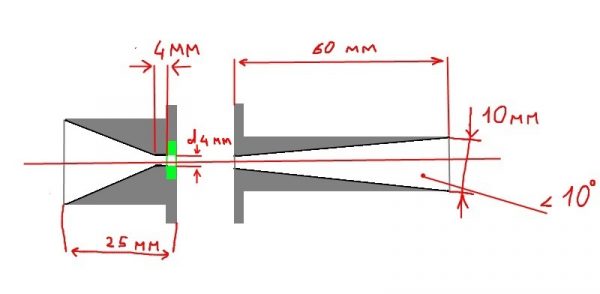

Oftest er der produkter med et cylindrisk indre hul, der betragtes som det enkleste i design. De mest effektive i drift er anerkendte rør med to koniske sektioner:

- en indløbsforvirrer, der øger energien i luft-sandblandingens strømning;

- outputdiffusor, hvilket øger det overfladeareal, der er under behandling på samme tid.

Venturi-dyser med den bedste profil af det indre hul giver det minimale mulige tab af luft-sand-blanding. Der er tre tilsluttede sektioner inde i hullet: ud over de to koniske sektioner er der en anden cylindrisk del, der hjælper med at reducere den hydrodynamiske modstand i arbejdsblandingen. Sådanne rør gør det muligt at udvikle en slibende jethastighed på op til 720 km / h, medens konventionelle anordninger med en lige diameter af det indre hul langs hele deres længde ikke er i stand til at tilvejebringe en strømningshastighed på mere end 320 km / h.

Færdiglavede seriedyser har standarddiametre: 6 mm, 8 mm, 10 mm, 12 mm. Jo højere denne indikator er, desto højere er effekten i den stråle, der produceres af sandblæsningsenheden. Enhedens omtrentlige effekt med en dysestørrelse i mindst størrelse (6 mm) er 30 kubikmeter. m / time.

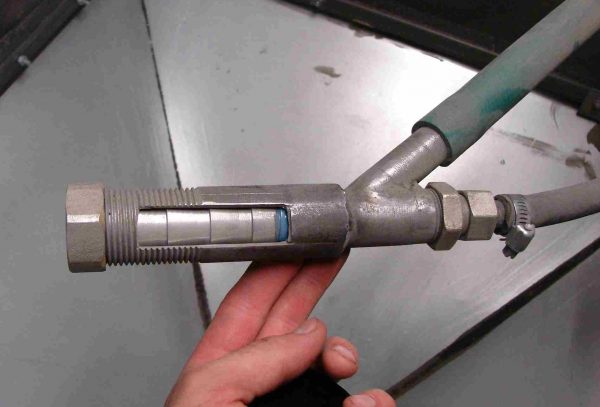

Indgangsdiameteren ved slangeforbindelsespunktet er 2,5 eller 3,2 cm som standard.Dysen er forbundet til dyseholderen via en forbindelsesgänge eller gennem en samlingsmøtrik og en tætningsskive. Hvis delen er fremstillet uafhængigt, fastgøres den til ærmerne (slanger) med klemmer.

Sådan vælges en dyse til en sandblæsningsmaskine

Ud over typen af hul og diameter er dysens vigtigste tekniske parametre, der direkte bestemmer dens funktion:

- længde;

- fremstillingsmateriale.

Længden skal vælges afhængigt af forureningsgraden af den overflade, der skal behandles. Hvis rust, snavs, plak ikke er for tyk, kan du vælge en kort del (7-8 cm).For overflader med vanskelige at fjerne, køber komplekse, tykke lag med snavs længere rør (op til 23 cm).

For at skabe en dyse med egne hænder bruges en række forskellige materialer og improviserede enheder. Hvad angår købte produkter, kan de også være helt forskellige med hensyn til basis, mens levetiden varierer meget:

- keramik - 2 timer;

- støbejern - op til 8 timer;

- wolfram - op til 300 timer;

- fra borcarbid - op til 1000 timer.

Dysens holdbarhed afhænger også meget af typen af slibemateriale: Når sand for eksempel erstattes med stålskud, øges levetiden 2,5 gange. Prisbillige produkter fejler normalt hurtigst, så de er helt uegnede til en stor mængde arbejde. Til en enkelt husholdning kan du købe en keramik- eller støbejernsdyse eller et sæt af dem til udskiftning efter behov. Professionelle bruger wolframcarbid- eller borcarbiddele, der er dyre, men med regelmæssig brug er de meget mere økonomiske.

Køb ikke ståldyser - almindeligt kulstål er ikke særlig velegnet til at fremstille dyser til en sandblæsningsanordning, da det er meget følsomt over for stødbelastninger. Wolframprodukter har også deres ulemper: de tåler ikke varme godt og kan revne ved en temperatur på + 80 ... + 100 grader. Dele fremstillet af borcarbid i denne henseende overgår andre: de kan kun forringes ved + 600 ... + 750 grader, hvilket er usandsynligt, når sandblæsning. Men deres pris når 1600-7000 rubler, fordi de ikke er for tilgængelige for ikke-professionelle.

til indhold ↑Type sandblæsningsdyser

Dysekanalen påvirker direkte acceleration af slibemiddel og luftstrøm og ydeevnen for hele installationen. Produkter med en gennemgående (lige) kanal bruges normalt til behandling af små overflader eller smalle dele. De mest effektive er dyser, hvis diameter varierer afhængigt af stedet, men forbliver ikke konstant.

til indhold ↑En typisk repræsentant for kvalitetsprodukter er Venturi-dyser. De hjælper virksomheder med at forbedre arbejdets kvalitet og effektivitet, reducere tids- og lønomkostninger samt rengøringsomkostningerne. Til deres brug behøver du ikke at skifte slibemiddel (nogen vil gøre) eller øge kompressorkraften.

Dyseborcarbid GN UBC

Dette er de mest almindelige sandblæsningsdyser på markedet. De skaber et bredt aftryk af slibende partikler, så du kan udvikle højhastighedshøj kinetisk energi. Almindeligvis brugt til at udføre en betydelig mængde arbejde.

til indhold ↑Dyseborcarbid GN UBC XL

Kanallængden i sådanne produkter er 3,5 cm, deres produktivitet er 30-50% højere end i de foregående. Prisen på dyserne er ret høj, og for en lille mængde arbejde fungerer de ikke på grund af den kraftige spredning af slibepartikler.

Dyseborcarbid GN DVBC

Double Venturi-teknologien anvender udslyngseffekten - når luft fra atmosfæren indføres i slibestrømmen. Diameteren på rørudløbet her er større end i den klassiske version, og sandstrømmen leveres med maksimal kinetisk energi. For at bruge en sådan dyse er der brug for en installation med en kraftig kompressor, lange ærmer, og det tilrådes at bruge det kun på store bearbejdede overflader.

til indhold ↑Materiale og design af den indvendige slidbestandige indsats

Hvad angår materialet til fremstilling af den indre del af dysen, kan det være billigt, men kortvarigt eller bedre, men dyrt. De mest populære til dette formål er carbider af bor, wolfram og silicium. På grund af forskellen i forarbejdningsteknologierne til disse materialer, kan dysedesignerne være meget forskellige fra hinanden (det er for eksempel umuligt at fremstille en cylinder, der er mere end 7 cm lang fra borcarbid, hvilket bestemmer dysens designfunktioner - de skal bestå af flere elementer). Vægstykkelsen på de indre ærmer varierer også fra 3 til 6 mm, hvilket påvirker modstanden mod slid.

til indhold ↑Containerdesign og dysesamlingskvalitet

Produktskallen er nødvendig for at fastgøre den slidbestandige ærme for at beskytte den mod hurtig skade. Det er skallen, der tegner sig for de fleste af chokbelastningerne, så det er mere modtageligt for slid. For at dysens levetid skal være tilstrækkelig, skal beskyttelsen være fremstillet af slidbestandigt materiale, fastgøres tæt på bøsningen og have en pålidelig gevind.

Der er sådanne typer skaller:

- Polyurethan. Let, modstandsdygtig over for skader ved slibemiddel, men på grund af sin lille stivhed slides gevindet ret hurtigt. På grund af dårlig vedhæftning af polyurethan til basismaterialerne til fremstilling af bøsninger, begynder sidstnævnte at bevæge sig, luft trænger ind mellem dem, og beskyttelsesskallen forringes.

- Metal (stål, aluminium). Fastgør slidstærk bøsninger pålideligt, men dens modstand mod slibemiddel er lav. Skallen lider af korrosion, for tung i vægt. En struktur med en sådan del vil være stiv, men kan hurtigt blive beskadiget.

- Kombineret (aluminium plus polyurethan). Det betragtes som den mest populære mulighed, sej, men let, har en tråd med en stor tonehøjde. Den forreste polyurethan beskytter produktet mod slid. Det er kun vigtigt at fastgøre skallen i ærmet, ellers begynder dysen at kollapse.

til indhold ↑Byggekvalitet spiller også en vigtig rolle i hele strukturen. På salg er der dyser af lav kvalitet, hvor kroppen og den gevindskårne del presses ind i hinanden. Oftest forringes de hurtigt, og ved tryk over 8-10 bar kan de forårsage en personskade eller skade på hele sandblæsningsapparatet. Den mest belastede del af dysen skal drejes ud af hele billet, ellers vil den gevindskårne zone kaste op under drift.

Sådan laves et budgetdys til sandblæsning selv

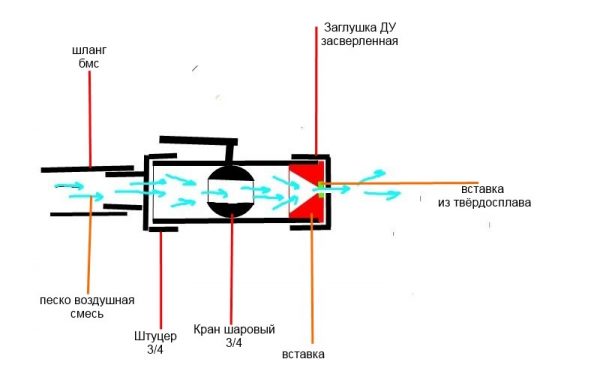

Hvis dysen i sandblæseanlægget er blevet ubrugelig, kan du selv udskifte dem. Det er sandt, at en sådan produkts kontinuerlige levetid er kort, men prisen på forbrugsstoffer rammer ikke budgettet. Hoveddysen kan være en keramisk tændrør eller en gammel keramisk modstand med en indvendig diameter på 2-4 mm.

Proceduren for at arbejde med en modstand er som følger:

- hatte, ben, der kan rives af med nipere eller sages af med en slibemaskine.

- tag en metalbolt M14, skær toppen af, bor et gennemgående hul med en nr. 5-bor.

- uddyb hullet med bor nr. 8 med ca. 1,4 cm.

- svejse en bred M5-skive oven på M14-spændemøtrikken, lav en kegle indefra med en nr. 8-bor, og tryk på den fremtidige dyse.

For at oprette en dyse fra et tændrør skal du gøre som følger:

- Træk kontaktstangen ud af stearinlys ved hjælp af tang, forvarm det med en gasbrænder.

- slib den valsede kant af lyslegemet på maskinen.

- slå keramisk isolator ud.

- med en slibemaskine til at skære møtrikens kanter, fjern den.

- skær en del af den keramiske isolator af med diamanthjulet, hvor den centrale elektrode er placeret.

- Fastgør en adapter med en klemme, der er købt eller forarbejdet fra en bolt til akslen.

På salg er der en række dyser til sandblæsning, og levetiden og ydeevnen for de mest moderne produkter vil være flere gange højere end for selvfremstillede. Ved regelmæssig brug giver sandblæsning mening at købe en kvalitetsdel i en færdig form, og til en engangsoperation, hvis du har det nødvendige udstyr og færdigheder, kan du selv lave en dyse.